En esencia, un horno de mufla es una cámara de alta temperatura utilizada para transformar o analizar materiales en un entorno controlado y aislado. Sus aplicaciones van desde el tratamiento térmico de metales y la sinterización de cerámicas hasta la realización de pruebas analíticas críticas como la determinación del contenido de cenizas en una muestra para el control de calidad. La característica clave es una cámara interna —la "mufla"— que separa el material de los elementos calefactores, evitando la contaminación.

Un horno de mufla no es solo un horno de alta temperatura; es una herramienta especializada para procesos que exigen calor extremo combinado con alta pureza. Su valor fundamental radica en aislar la muestra de la fuente de calor, lo cual es crítico tanto para la ciencia de los materiales como para el análisis químico preciso.

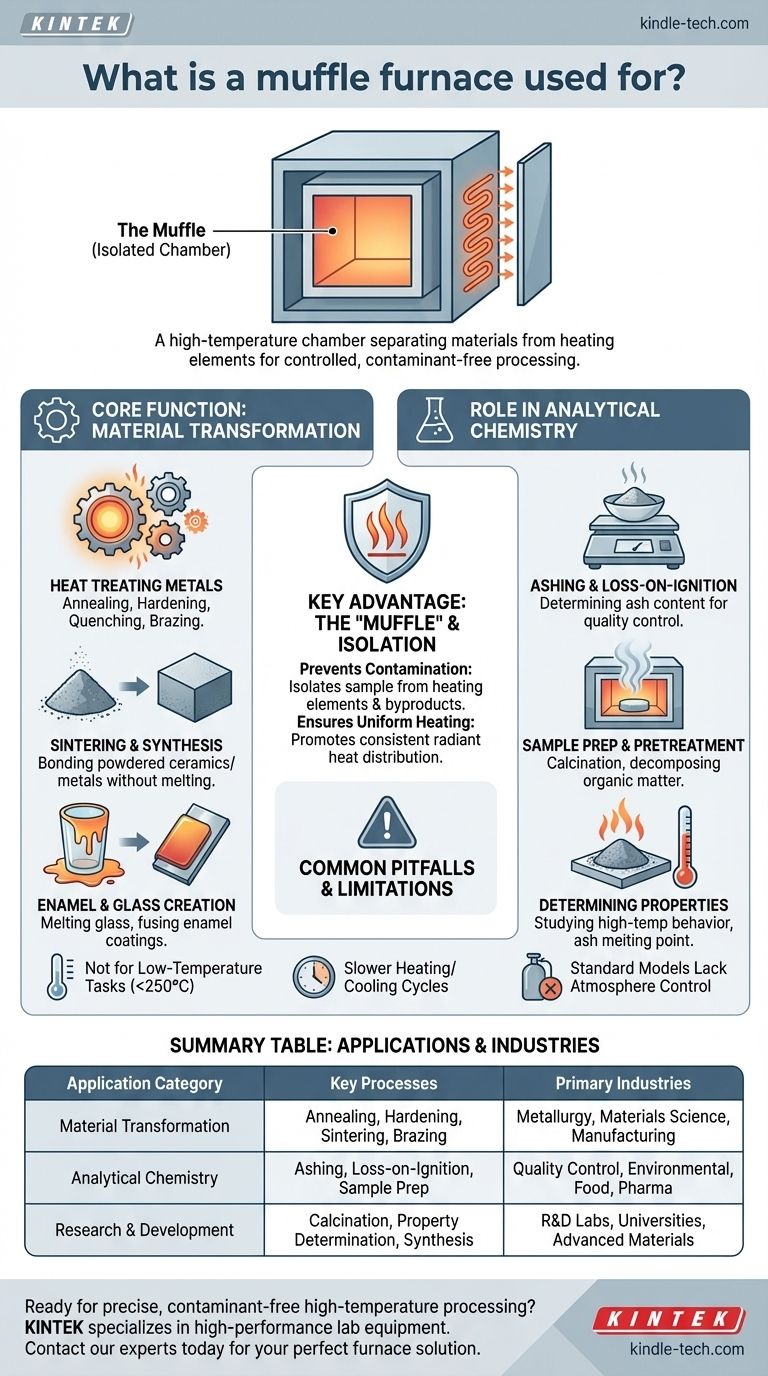

Función principal: Transformación de materiales a alta temperatura

Un uso principal de un horno de mufla es alterar fundamentalmente las propiedades físicas o químicas de un material mediante calor intenso y controlado.

Tratamiento térmico de metales y aleaciones

Los hornos de mufla proporcionan el control preciso de la temperatura necesario para cambiar las propiedades mecánicas de los metales. Esto incluye procesos como el recocido (ablandamiento), el endurecimiento (fortalecimiento), el temple y la soldadura fuerte (unión de metales).

Sinterización y síntesis de materiales

El horno es esencial para la sinterización, un proceso en el que materiales en polvo como cerámicas o metales se calientan para unirse sin fundirse. Esto se utiliza para crear cerámicas técnicas, aleaciones especiales y otros materiales avanzados.

Creación de esmalte y vidrio

Las altas y uniformes temperaturas son ideales para procesos como la fusión de vidrio con fines artísticos o técnicos y para la fusión de recubrimientos de esmalte sobre superficies metálicas.

El papel en la química analítica y la investigación

La cámara aislada de un horno de mufla lo convierte en una herramienta indispensable en entornos de laboratorio donde la pureza de la muestra es primordial.

Calcinación y pérdida por ignición

Uno de sus usos más comunes es la calcinación. Una muestra se calienta hasta que todas las sustancias orgánicas y volátiles se queman, dejando solo las cenizas no combustibles. Este proceso es crítico para determinar el contenido de cenizas en alimentos, productos químicos y muestras ambientales para el control de calidad.

Preparación y pretratamiento de muestras

En campos como la medicina y las ciencias ambientales, los hornos de mufla se utilizan para pretratar muestras. Esto puede implicar la calcinación (calentamiento para eliminar la humedad y los volátiles) o la descomposición de materia orgánica para preparar una muestra para un análisis químico posterior.

Determinación de las propiedades del material

Los investigadores utilizan hornos de mufla para estudiar cómo se comportan los materiales a altas temperaturas. Esto incluye la determinación del punto de fusión de las cenizas del carbón o la identificación de las propiedades químicas de los materiales destinados a aplicaciones de alta temperatura.

Comprendiendo la ventaja clave: La "mufla"

La característica definitoria que separa este horno de un horno simple es su diseño, que permite directamente sus aplicaciones especializadas.

Qué hace la mufla

La "mufla" es una cámara aislante de alta temperatura que alberga la muestra. Los elementos calefactores se encuentran fuera de esta cámara.

Prevención de la contaminación

Esta separación es la ventaja más crítica del horno. Protege la muestra del contacto directo con los elementos calefactores y de cualquier subproducto gaseoso de la combustión. Esto asegura que el proceso sea puro y que los resultados analíticos sean precisos.

Garantía de calentamiento uniforme

El diseño de la mufla promueve el calentamiento por radiación, lo que resulta en una distribución de temperatura altamente uniforme alrededor de la muestra. Esta consistencia es vital para experimentos repetibles y tratamientos de materiales confiables.

Inconvenientes y limitaciones comunes

Aunque potente, un horno de mufla no es una solución universal para todas las tareas de calentamiento. Comprender sus compensaciones es clave para usarlo de manera efectiva.

No apto para tareas de baja temperatura

Usar un horno de mufla para un simple secado o aplicaciones por debajo de 250 °C (aproximadamente 480 °F) es ineficiente. Un horno de laboratorio estándar es más rápido y eficiente energéticamente para estas tareas.

Ciclos de calentamiento y enfriamiento más lentos

El mismo aislamiento que garantiza la estabilidad y uniformidad de la temperatura también significa que el horno tarda una cantidad significativa de tiempo en calentarse y enfriarse. Esto lo hace menos adecuado para procesos que requieren cambios rápidos de temperatura.

Los modelos estándar carecen de control de atmósfera

Un horno de mufla básico funciona con el aire ambiente dentro de la cámara. Para procesos que requieren una atmósfera inerte (como nitrógeno o argón) o vacío para evitar la oxidación, es necesario un modelo especializado y más caro.

Tomar la decisión correcta para su objetivo

Para determinar si un horno de mufla es el instrumento correcto, considere su objetivo principal.

- Si su enfoque principal es el análisis (control de calidad, análisis ambiental, calcinación): El horno de mufla es esencial para lograr un ambiente puro y libre de contaminantes que garantice resultados precisos.

- Si su enfoque principal es la ciencia de los materiales (sinterización de cerámicas, creación de aleaciones): La capacidad del horno para proporcionar temperaturas altas y uniformes es crítica para sintetizar y desarrollar nuevos materiales.

- Si su enfoque principal es la metalurgia (endurecimiento, recocido, soldadura fuerte): El control preciso y estable de la temperatura es necesario para lograr las propiedades físicas deseadas en metales y aleaciones.

En última instancia, el horno de mufla es la herramienta definitiva cuando su proceso requiere calor elevado sin comprometer la pureza de su material.

Tabla resumen:

| Categoría de aplicación | Procesos clave | Industrias principales |

|---|---|---|

| Transformación de materiales | Recocido, Endurecimiento, Sinterización, Soldadura fuerte | Metalurgia, Ciencia de los materiales, Fabricación |

| Química analítica | Calcinación, Pérdida por ignición, Preparación de muestras | Control de calidad, Medio ambiente, Alimentación, Farmacia |

| Investigación y desarrollo | Calcinación, Determinación de propiedades, Síntesis | Laboratorios de I+D, Universidades, Materiales avanzados |

¿Listo para lograr un procesamiento a alta temperatura preciso y libre de contaminantes en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para las exigentes necesidades de control de calidad, ciencia de materiales y laboratorios de investigación. Nuestras soluciones garantizan el calentamiento uniforme y la pureza de la muestra que su trabajo requiere.

Contacte a nuestros expertos hoy para encontrar el horno perfecto para su aplicación específica, desde calcinación y sinterización hasta tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los 4 tipos de tratamiento térmico a los que se somete el acero? Recocido maestro, normalizado, endurecimiento y revenido

- ¿Para qué se utiliza un horno mufla en la determinación de cenizas? Logre un análisis inorgánico preciso

- ¿Para qué se utiliza un horno de mufla? Logre un procesamiento preciso a alta temperatura en su laboratorio

- ¿Qué sucede en el horno mufla? Logre un procesamiento puro y uniforme a alta temperatura

- ¿Para qué se utiliza un horno mufla? Lograr un procesamiento a alta temperatura libre de contaminación