Un horno mufla se utiliza para "quemar" en un sentido altamente controlado y científico, no para una combustión simple. Este proceso se denomina más precisamente incineración de cenizas (ashing), donde una muestra se calienta a alta temperatura para quemar todos sus componentes orgánicos, dejando solo el residuo inorgánico no combustible. Esta es una técnica analítica común utilizada en varias industrias para determinar la composición de los materiales.

Un horno mufla no es para prender fuego a las cosas, sino para transformarlas con precisión mediante el calor. Su función principal es calentar materiales a temperaturas extremas en una cámara aislada, lo que evita la contaminación y garantiza un calor uniforme. Esto permite procesos que van mucho más allá de la simple quema, incluyendo la alteración de estructuras químicas y el fortalecimiento de metales.

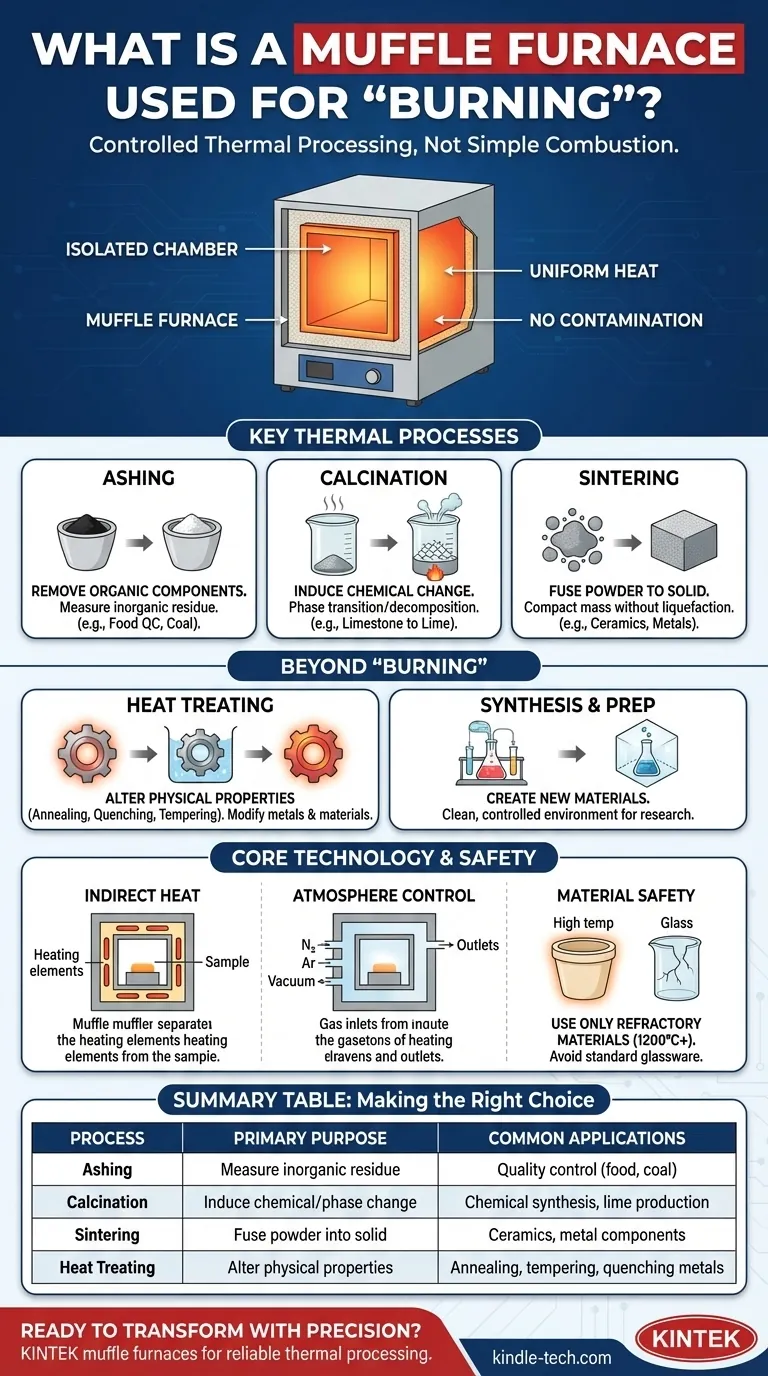

Los Procesos Térmicos Clave Involucrados

Cuando hablamos de "quemar" en un horno mufla, generalmente nos referimos a uno de varios procesos específicos a alta temperatura. Cada uno tiene un propósito distinto.

Incineración de Cenizas (Ashing): Para Determinar el Contenido Inorgánico

La incineración de cenizas (Ashing) es la respuesta más directa a la pregunta de "quemar". Es un proceso de descomposición térmica que elimina completamente las sustancias volátiles y orgánicas de una muestra.

El objetivo es medir con precisión el peso del material inorgánico restante, o ceniza. Este es un paso crítico en el control de calidad y el análisis de carbón, muestras ambientales y productos alimenticios.

Calcinación: Para Inducir un Cambio Químico

La calcinación implica calentar un material sólido a alta temperatura para provocar una transición de fase o descomposición térmica.

A diferencia de la incineración de cenizas, el objetivo no es solo quemar el material, sino cambiar su estado químico. Un ejemplo común es calentar piedra caliza (carbonato de calcio) para producir cal (óxido de calcio) para uso industrial.

Sinterización: Para Fusionar Materiales

La sinterización utiliza el calor para compactar y formar una masa sólida de material a partir de un polvo sin derretirlo hasta el punto de licuefacción.

Este proceso es fundamental en la creación de piezas cerámicas, la fabricación de componentes metálicos y en la investigación de ciencia de materiales. El horno proporciona el entorno estable y de alta temperatura necesario para que las partículas se unan.

Más Allá de "Quemar": El Horno como Herramienta de Transformación

La utilidad de un horno mufla se extiende mucho más allá de la descomposición. Es una piedra angular para modificar y sintetizar materiales.

Tratamiento Térmico de Metales y Materiales

El horno proporciona el control de temperatura preciso necesario para procesos metalúrgicos que alteran las propiedades físicas de los metales. Estos incluyen:

- Recocido (Annealing): Calentar y luego enfriar lentamente para hacer que un metal sea menos quebradizo y más trabajable.

- Temple (Quenching): Enfriar rápidamente un metal después de calentarlo para aumentar su dureza.

- Revenido (Tempering): Recalentar un metal templado a una temperatura más baja para reducir la fragilidad manteniendo la dureza.

Estos mismos principios se aplican al procesamiento de cerámicas, vidrio e incluso semiconductores.

Síntesis y Preparación de Muestras

En la investigación científica y farmacéutica, se utiliza un horno mufla para sintetizar nuevos materiales o preparar muestras para un análisis posterior.

El ambiente limpio y controlado asegura que los resultados se deban al proceso deseado, y no a contaminación externa. Esto es vital para las pruebas de medicamentos y el desarrollo de nuevos compuestos químicos.

Comprender las Compensaciones y la Tecnología Central

El valor de un horno mufla reside en su diseño, pero ese diseño conlleva consideraciones específicas.

El Principio del Calor Indirecto

La característica definitoria de un horno mufla es el "muffle" (manto o cámara aislante), una cámara aislante que separa el material que se calienta de los elementos calefactores.

Este calentamiento indirecto es crucial. Evita la contaminación por los subproductos de la combustión o los propios elementos y proporciona una temperatura muy uniforme, asegurando resultados consistentes y repetibles.

El Control de Atmósfera es una Variable Clave

Los hornos mufla básicos funcionan calentando una muestra en presencia de aire ambiente. Esto es suficiente para la incineración de cenizas o la calcinación simple.

Sin embargo, los modelos más avanzados permiten el control de la atmósfera. Esto significa que la cámara puede llenarse con un gas específico (como nitrógeno o argón) o mantenerse al vacío. Esto es esencial para procesos donde se deben prevenir reacciones con el oxígeno.

Limitaciones de Materiales y Seguridad

Los hornos mufla alcanzan temperaturas extremadamente altas, a menudo superando los 1200 °C (2192 °F).

Solo se pueden colocar de forma segura en su interior materiales de laboratorio refractarios, como ciertos tipos de cerámica o crisoles metálicos de alta temperatura. El uso de cristalería o plásticos estándar resultaría en un fallo inmediato y posibles daños al horno.

Tomar la Decisión Correcta para su Objetivo

El término "quemar" en un horno mufla puede significar muchas cosas. El proceso específico que necesita depende totalmente de su objetivo.

- Si su enfoque principal es determinar la composición de una muestra: Está realizando una incineración de cenizas (ashing) para medir con precisión el residuo inorgánico.

- Si su enfoque principal es cambiar la estructura química de un material: Necesita calcinación para provocar la descomposición térmica o un cambio de fase.

- Si su enfoque principal es mejorar las propiedades físicas de un metal: Estará utilizando procesos de tratamiento térmico como recocido o revenido.

- Si su enfoque principal es crear un objeto sólido a partir de polvo: El proceso que requiere es la sinterización, común en cerámicas y metalurgia.

En última instancia, un horno mufla le da el poder de transformar materiales con calor preciso y controlado.

Tabla Resumen:

| Proceso | Propósito Principal | Aplicaciones Comunes |

|---|---|---|

| Incineración de Cenizas (Ashing) | Quemar material orgánico para medir el residuo inorgánico | Control de calidad para alimentos, carbón, muestras ambientales |

| Calcinación | Inducir descomposición térmica o cambio de fase | Producción de cal a partir de piedra caliza, síntesis química |

| Sinterización | Fusionar partículas de polvo en una masa sólida | Fabricación de cerámicas, componentes metálicos |

| Tratamiento Térmico | Alterar las propiedades físicas de los metales | Recocido, revenido y temple de metales |

¿Listo para transformar sus materiales con precisión? Un horno mufla KINTEK proporciona el entorno controlado de alta temperatura esencial para una calcinación, sinterización, incineración de cenizas y tratamiento térmico precisos. Nuestro equipo de laboratorio está diseñado para la fiabilidad y la repetibilidad, asegurando que sus procesos analíticos y de síntesis sean un éxito. Contáctenos hoy para encontrar la solución perfecta para las necesidades de procesamiento térmico de su laboratorio. Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los 3 métodos oficiales para determinar el contenido de cenizas y agua? Una guía para el análisis próximo

- ¿Cuáles son las aplicaciones del horno mufla en la industria farmacéutica? Garantizar la pureza y calidad de los medicamentos

- ¿A qué temperatura se funde el acero fundido? Comprenda el rango de fusión, no un punto único

- ¿Cuál es la diferencia entre sinterización y vitrificación? Distinciones clave de los procesos térmicos

- ¿Cuál es el elemento calefactor de un horno de mufla? El motor para la precisión a alta temperatura