La principal ventaja del sputtering sobre los métodos más antiguos de evaporación térmica es su control superior sobre la composición de la película depositada. Debido a que el sputtering es un proceso físico que expulsa mecánicamente átomos del material fuente, puede replicar fielmente la composición de aleaciones y compuestos complejos sobre un sustrato. Los métodos más antiguos que dependen del calentamiento y la evaporación pueden alterar la química del material durante el proceso.

La diferencia fundamental radica en la física frente a la química. El sputtering utiliza la transferencia de momento para depositar materiales, preservando su receta original. La evaporación térmica utiliza el calor, que puede hacer hervir selectivamente ciertos elementos más rápido que otros, cambiando la receta del recubrimiento final.

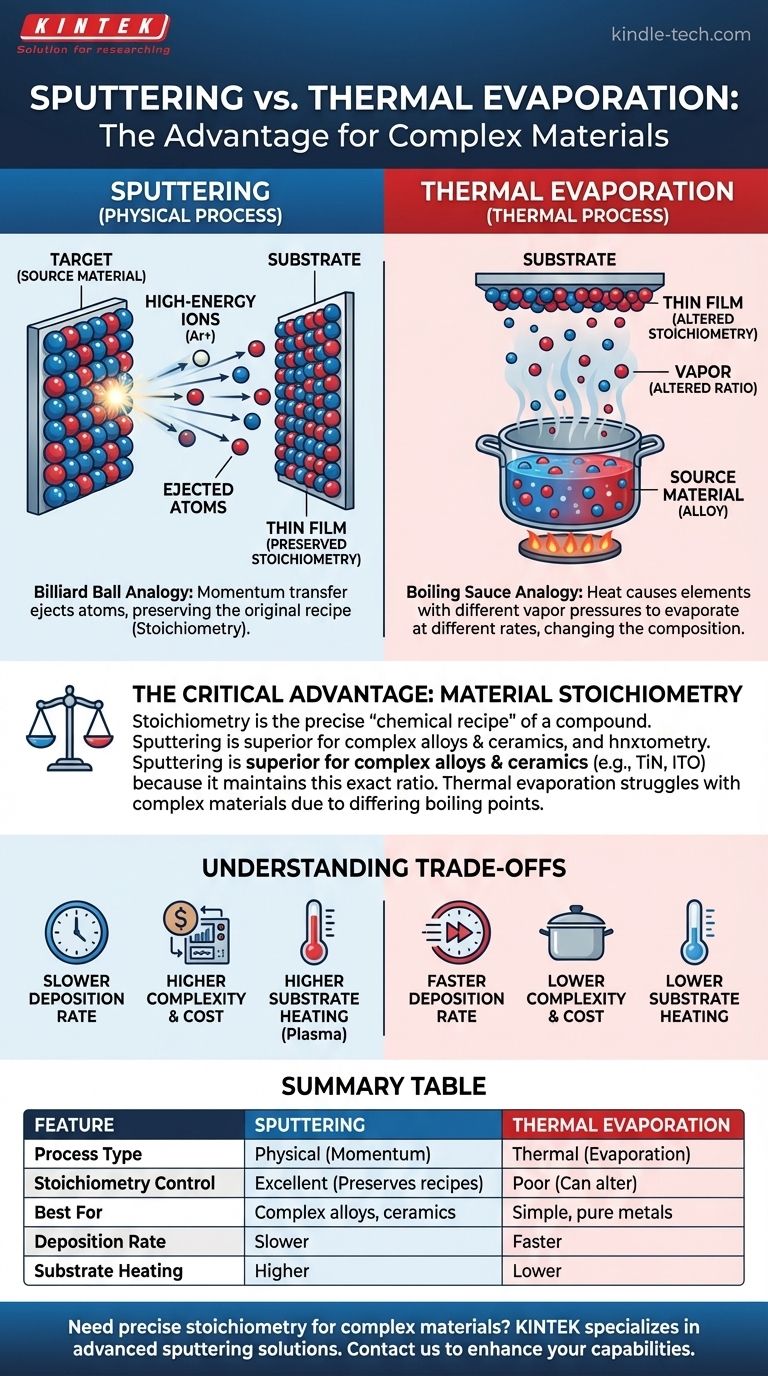

La Diferencia Fundamental: Proceso Físico vs. Térmico

Para comprender la ventaja del sputtering, primero debemos entender la diferencia fundamental en cómo opera en comparación con una técnica clásica de deposición al vacío como la evaporación térmica.

Cómo Funciona el Sputtering: Una Analogía de Bolas de Billar

El sputtering es un proceso de deposición física de vapor (PVD). Imagine el material fuente (llamado "blanco") como un rack de bolas de billar muy juntas.

Se disparan iones de alta energía, típicamente de un gas inerte como el argón, contra este blanco. Estos iones actúan como una potente bola blanca, golpeando el blanco y transfiriendo momento.

Esta colisión expulsa físicamente átomos o moléculas del material del blanco, eyectándolos hacia la cámara de vacío. Estos átomos eyectados viajan y se depositan sobre el sustrato, formando una película delgada.

Cómo Funciona la Evaporación Térmica: Hervir una Salsa

La evaporación térmica es una técnica mucho más antigua. Funciona calentando el material fuente en un vacío hasta que comienza a hervir y evaporarse (o sublimarse).

Piense en ello como hervir una salsa compleja en una estufa. El vapor de la "salsa" asciende y se condensa en una superficie fría sostenida por encima; esta superficie es el sustrato.

El proceso depende de cambiar el material de una fase sólida o líquida a una fase gaseosa mediante calor, que luego se recon-densará como una película sólida.

La Ventaja Crítica: Preservar la Estequiometría del Material

El mecanismo físico del sputtering es lo que le da una ventaja decisiva cuando se trabaja con materiales complejos. Esta ventaja se conoce como preservación de la estequiometría.

¿Qué es la Estequiometría?

En términos sencillos, la estequiometría es la "receta química" de un compuesto o aleación. Es la proporción precisa de diferentes elementos dentro del material.

Para materiales avanzados como semiconductores, recubrimientos ópticos o recubrimientos duros, mantener esta receta exacta es fundamental para que el material tenga las propiedades deseadas.

Por Qué Destaca el Sputtering

Debido a que el sputtering expulsa físicamente los átomos del blanco mediante transferencia de momento, eyecta los diferentes elementos aproximadamente en la misma proporción en que existen en el material fuente.

Si su blanco es una cerámica compleja como el óxido de indio y estaño (ITO) o una aleación dura como el nitruro de titanio (TiN), el sputtering asegura que la película depositada en su sustrato tenga esa misma composición química.

La Limitación de la Evaporación

La evaporación térmica tiene dificultades con materiales complejos porque los diferentes elementos tienen diferentes presiones de vapor (es decir, hierven a diferentes temperaturas o velocidades).

Cuando calienta una aleación, el elemento con mayor presión de vapor (punto de ebullición más bajo) se evaporará más fácilmente. Esto significa que el vapor, y por lo tanto la película depositada, será más rico en ese elemento, alterando la estequiometría del material y sus propiedades.

Comprender las Compensaciones

El sputtering no es universalmente superior. Sus ventajas conllevan compensaciones específicas que hacen que otros métodos sean más adecuados para ciertas aplicaciones.

Tasa de Deposición

El sputtering es a menudo un proceso más lento que la evaporación térmica. Para aplicaciones donde se necesita rápidamente un recubrimiento grueso de un metal puro y simple, la evaporación puede ser mucho más eficiente.

Complejidad y Costo del Sistema

Los sistemas de sputtering son más complejos. Requieren fuentes de alimentación de alto voltaje, campos magnéticos (en el sputtering magnetrón) y sistemas de control de flujo de gas precisos. Esto generalmente los hace más caros de comprar y operar que los evaporadores térmicos simples.

Calentamiento del Sustrato

El bombardeo energético de iones y plasma durante el sputtering puede transferir una cantidad significativa de calor al sustrato. Esto puede ser problemático para sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos.

Tomar la Decisión Correcta para su Objetivo

Su elección del método de deposición debe dictarse por su material y el resultado deseado de la película final.

- Si su enfoque principal es depositar una aleación o cerámica compleja (p. ej., TiN, ITO): El sputtering es la opción superior para mantener la composición química precisa del material.

- Si su enfoque principal es recubrir rápidamente un metal puro y simple (p. ej., Aluminio, Oro): La evaporación térmica suele ser más rápida, sencilla y rentable.

- Si su enfoque principal es recubrir un sustrato sensible al calor: Debe considerar cuidadosamente el potencial de calentamiento por plasma en el sputtering y podría explorar variaciones de baja temperatura o métodos alternativos.

En última instancia, comprender el mecanismo físico detrás de cada técnica es clave para seleccionar la herramienta adecuada para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | Sputtering | Evaporación Térmica |

|---|---|---|

| Tipo de Proceso | Físico (Transferencia de Momento) | Térmico (Evaporación) |

| Control de Estequiometría | Excelente (Preserva recetas complejas) | Pobre (Puede alterar la composición) |

| Mejor Para | Aleaciones complejas, cerámicas (p. ej., TiN, ITO) | Metales puros y simples (p. ej., Au, Al) |

| Tasa de Deposición | Más Lenta | Más Rápida |

| Calentamiento del Sustrato | Mayor (Bombardeo de plasma) | Menor |

¿Necesita depositar materiales complejos con estequiometría precisa? KINTEK se especializa en sistemas de sputtering avanzados y equipos de laboratorio diseñados para una deposición de película delgada confiable y de alta calidad. Nuestros expertos pueden ayudarle a seleccionar el equipo ideal para satisfacer sus objetivos específicos de investigación o producción. Contacte a nuestro equipo hoy mismo para discutir su aplicación y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Por qué es necesaria una prensa hidráulica de laboratorio calentada para laminados compuestos? Lograr una integridad estructural sin vacíos

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Qué características del equipo de prensado en caliente al vacío se utilizan en el proceso de prensado en caliente al vacío de doble etapa? Optimizar AlMgTi