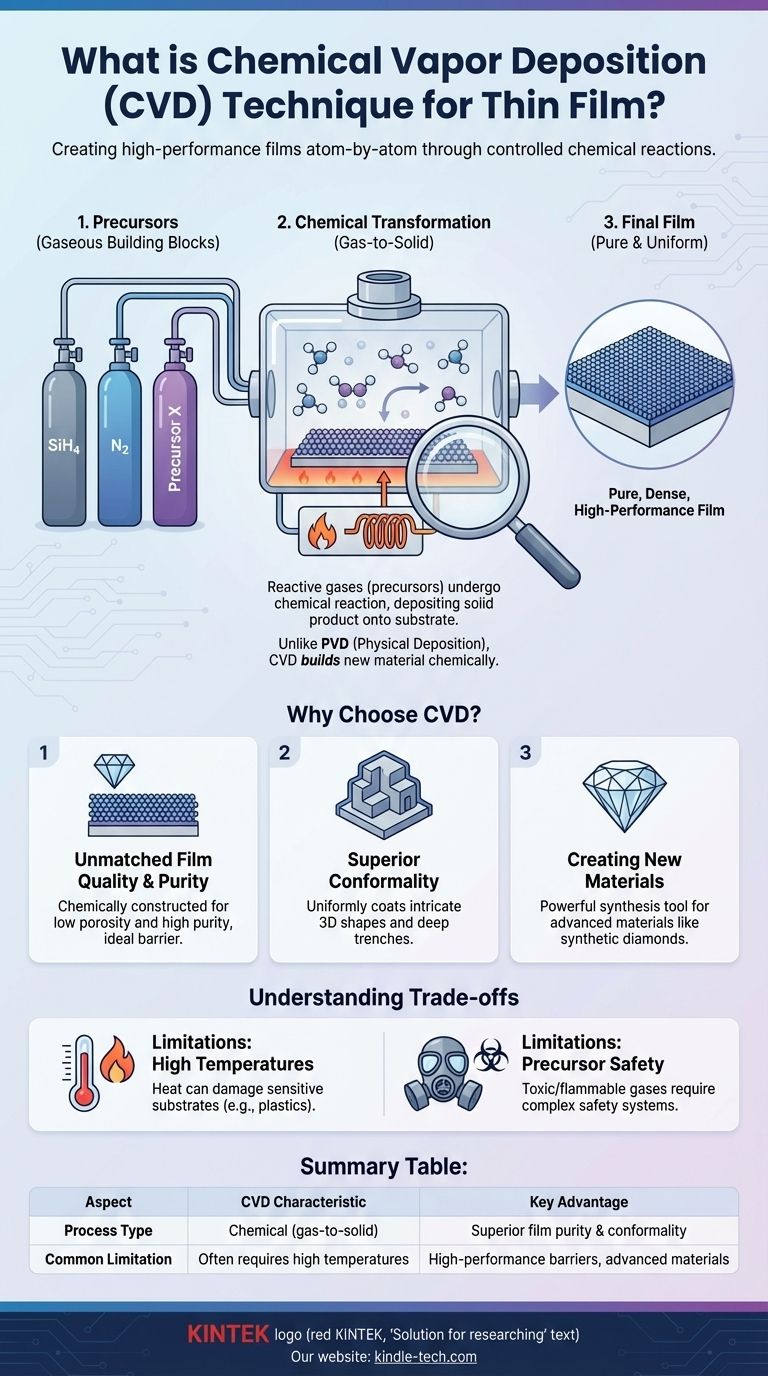

En esencia, la deposición química de vapor (CVD) es un proceso utilizado para crear películas delgadas de alto rendimiento mediante la fabricación de nuevos materiales directamente sobre una superficie. Funciona introduciendo gases reactivos (conocidos como precursores) en una cámara, donde sufren una reacción química. El producto sólido de esa reacción se deposita luego como una película excepcionalmente pura y uniforme sobre un objeto objetivo, conocido como sustrato.

Mientras que muchos métodos simplemente recubren una superficie, la CVD construye un nuevo material átomo por átomo a través de reacciones químicas controladas. Esto permite la creación de películas excepcionalmente puras, densas y de alto rendimiento que están fundamentalmente integradas con el sustrato, no solo superpuestas.

Cómo funciona fundamentalmente la CVD

Para comprender el poder de la CVD, es crucial captar su mecanismo central, que se parece más a hornear que a pintar. No se aplica una sustancia prefabricada; se crea una nueva en el lugar.

El principio fundamental: una transformación química

En su esencia, la CVD es un proceso de conversión de gas a sólido. Las moléculas gaseosas se transportan a un sustrato donde, impulsadas por la energía (generalmente calor), reaccionan y se transforman en un sólido que se une a la superficie.

Este proceso es distinto de la deposición física de vapor (PVD), la otra técnica principal de deposición, que típicamente implica la pulverización o evaporación física de un material sólido de origen sobre un sustrato.

Precursores: los bloques de construcción gaseosos

El proceso se basa en precursores, que son materias primas gaseosas cuidadosamente seleccionadas. Estos gases contienen los elementos específicos necesarios para formar la película final.

Por ejemplo, para crear una película de nitruro de silicio (Si₃N₄), se pueden usar gases como el silano (SiH₄) y el nitrógeno (N₂) como precursores.

El entorno de reacción

Todo el proceso tiene lugar dentro de una cámara de reacción sellada. Este entorno controlado permite una gestión precisa de la temperatura, la presión y el flujo de gas, lo que determina la calidad y las propiedades de la película final.

La aplicación de energía, con mayor frecuencia calor intenso, proporciona la energía de activación necesaria para romper los enlaces químicos en los gases precursores e impulsar la reacción deseada en la superficie del sustrato.

¿Por qué elegir la CVD? Las ventajas clave

Los ingenieros y científicos eligen la CVD cuando las propiedades de la película son más críticas que el costo o la complejidad del proceso.

Calidad y pureza de película inigualables

Debido a que la película se construye químicamente, resulta en un material con una porosidad extremadamente baja y un alto grado de pureza. Esto crea una barrera densa y robusta que es ideal para proteger los componentes de la corrosión, el agua o las altas temperaturas.

Conformidad superior en formas complejas

Una ventaja clave de la CVD es su capacidad para recubrir uniformemente formas tridimensionales complejas. Los gases precursores pueden fluir y acceder a cada pequeña grieta y característica de una superficie antes de reaccionar.

El resultado es una película que es tan gruesa en una zanja profunda como en una superficie plana, una propiedad conocida como excelente conformidad.

Creación de materiales completamente nuevos

La CVD no es solo para recubrimientos protectores. Es una poderosa herramienta de síntesis utilizada para crear materiales avanzados. Un excelente ejemplo es la creación de diamantes sintéticos, donde los átomos de carbono de los gases precursores se depositan capa por capa para hacer crecer un diamante de alta pureza.

Comprender las compensaciones

Ninguna técnica es perfecta para todas las aplicaciones. Las fortalezas de la CVD vienen con limitaciones específicas que son críticas de entender.

Las altas temperaturas pueden ser una limitación

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas para iniciar las reacciones químicas. Este calor puede dañar o destruir sustratos térmicamente sensibles, como plásticos o ciertos componentes electrónicos.

Complejidad y seguridad de los precursores

Los precursores gaseosos utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere sistemas de seguridad y manipulación sofisticados y costosos, lo que aumenta la complejidad y el costo general de la operación en comparación con algunos métodos de PVD.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente del resultado deseado para su aplicación específica.

- Si su enfoque principal es la máxima calidad, pureza y densidad de la película: la CVD es la opción superior porque su proceso químico construye una película casi perfecta desde cero.

- Si su enfoque principal es recubrir formas tridimensionales complejas de manera uniforme: la CVD ofrece una conformidad inigualable, asegurando una cobertura uniforme en las superficies más intrincadas.

- Si su enfoque principal es la rentabilidad o el sustrato es sensible a la temperatura: es posible que deba explorar alternativas como la deposición física de vapor (PVD) o variantes especializadas de CVD de baja temperatura.

En última instancia, comprender la CVD se trata de reconocer su poder para diseñar químicamente materiales directamente sobre una superficie, abriendo posibilidades mucho más allá del simple recubrimiento.

Tabla resumen:

| Aspecto | Característica de la CVD |

|---|---|

| Tipo de proceso | Químico (gas a sólido) |

| Ventaja clave | Pureza y conformidad superiores de la película |

| Aplicación típica | Barreras de alto rendimiento, materiales avanzados |

| Limitación común | A menudo requiere altas temperaturas |

¿Necesita una película delgada de alta pureza y conforme para su proyecto?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas CVD, para ayudarle a crear recubrimientos y materiales superiores. Nuestras soluciones están diseñadas para la precisión, la fiabilidad y el rendimiento, asegurando que su investigación o producción cumpla con los más altos estándares.

¡Contacte a nuestros expertos hoy para discutir cómo la tecnología CVD puede beneficiar su aplicación específica!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD