En esencia, los sistemas de deposición son máquinas diseñadas para aplicar una capa ultrafina de material sobre una superficie, conocida como sustrato. Este proceso, que a menudo ocurre en vacío, construye una nueva capa funcional átomo por átomo o molécula por molécula, creando una "película delgada" que le otorga al objeto subyacente propiedades completamente nuevas.

El propósito central de un sistema de deposición no es simplemente recubrir un objeto, sino cambiar fundamentalmente sus características superficiales. Estos sistemas son los motores invisibles detrás de la electrónica moderna, la óptica avanzada y los materiales de alto rendimiento, lo que permite propiedades como la conductividad eléctrica, la resistencia al desgaste o la reflexión de luz específica donde antes no existían.

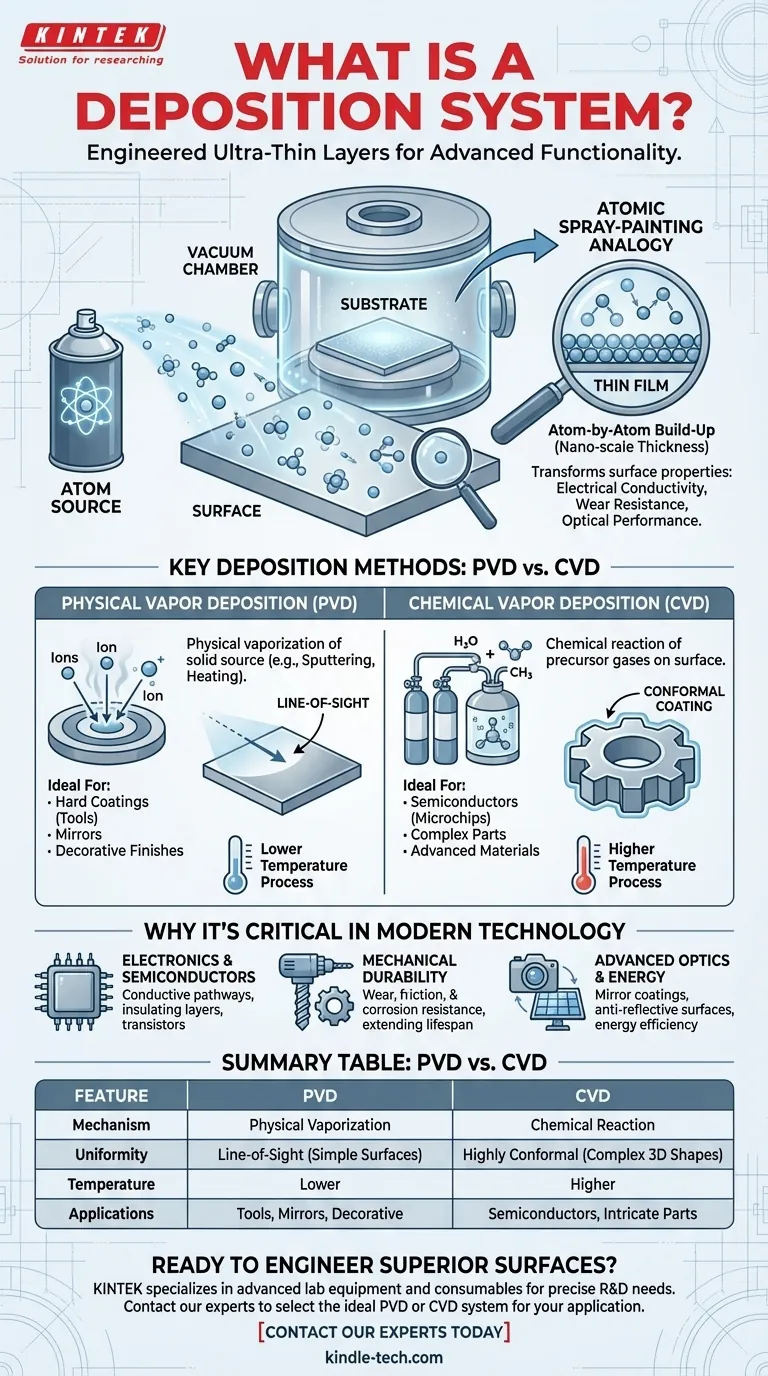

El Principio Fundamental: Construyendo una Nueva Superficie

Un sistema de deposición funciona transformando un material sólido o gaseoso en un vapor, que luego se dirige con precisión a un sustrato donde se condensa o reacciona para formar una película sólida.

Una Analogía: Pintura en Aerosol Atómica

Piense en ello como una forma de pintura en aerosol altamente avanzada. En lugar de gotas de pintura, el sistema utiliza un flujo controlado de átomos o moléculas individuales. Esto permite la creación de películas excepcionalmente delgadas, puras y uniformes, a menudo de solo unos pocos nanómetros de espesor.

El Objetivo: Funcionalidad Mejorada

La película delgada resultante no es solo decorativa. Es una capa diseñada que imparte una función específica. Una pieza de plástico puede hacerse eléctricamente conductora, una herramienta de acero puede hacerse drásticamente más dura y una pieza de vidrio puede convertirse en un espejo perfecto.

Métodos Clave de Deposición

Si bien existen muchas técnicas específicas, la mayoría de los sistemas de deposición comerciales se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

En PVD, un material de fuente sólida se vaporiza por medios físicos, como calentándolo o bombardeándolo con iones (un proceso llamado pulverización catódica). Este vapor viaja a través de una cámara de vacío y se condensa sobre el sustrato, formando la película.

El PVD se usa ampliamente para aplicar recubrimientos duros y resistentes al desgaste en herramientas de corte, crear recubrimientos de espejo reflectantes y depositar capas conductoras en electrónica.

Deposición Química de Vapor (CVD)

En CVD, el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película sólida deseada.

El CVD es esencial en la industria de los semiconductores para crear las intrincadas estructuras en capas de los microchips. También se utiliza para cultivar materiales avanzados como nanotubos de carbono y para aplicar recubrimientos altamente resistentes a la corrosión.

Por Qué la Deposición es Crítica en la Tecnología Moderna

Los sistemas de deposición no son herramientas de laboratorio de nicho; son fundamentales para la producción de innumerables productos de alta tecnología.

Para Electrónica y Semiconductores

Casi todos los dispositivos electrónicos modernos dependen de películas delgadas. Los sistemas de deposición se utilizan para crear las vías metálicas conductoras, las capas dieléctricas aislantes y las películas semiconductoras activas que forman transistores y circuitos integrados.

Para Durabilidad y Protección Mecánica

La deposición crea superficies que pueden soportar condiciones extremas. Las películas protectoras depositadas en piezas automotrices, herramientas industriales e implantes médicos brindan una resistencia excepcional al desgaste, la fricción y la corrosión, extendiendo drásticamente su vida útil y rendimiento.

Para Óptica Avanzada y Energía

Estos sistemas se utilizan para fabricar una amplia gama de componentes ópticos. Esto incluye recubrimientos de espejo, recubrimientos antirreflectantes en lentes y células solares (para maximizar la absorción de luz) y recubrimientos de interferencia complejos que reflejan o transmiten longitudes de onda de luz específicas.

Comprendiendo las Ventajas y Desventajas: PVD vs. CVD

La elección entre PVD y CVD depende completamente del material, el sustrato y el resultado deseado. No existe un único método "mejor".

PVD: Un Proceso de Línea de Visión

El PVD es típicamente un proceso de "línea de visión", lo que significa que recubre superficies directamente expuestas a la fuente de vapor. Esto lo hace excelente para recubrir superficies planas o suavemente curvadas, pero menos efectivo para formas tridimensionales complejas con áreas ocultas. Generalmente es un proceso de baja temperatura, lo que lo hace adecuado para una gama más amplia de materiales de sustrato.

CVD: Un Proceso de Recubrimiento Conforme

Debido a que el CVD se basa en gas que puede fluir alrededor de un objeto, puede producir un recubrimiento altamente conforme que cubre uniformemente incluso geometrías muy complejas e intrincadas. Sin embargo, el CVD a menudo requiere temperaturas más altas para impulsar las reacciones químicas necesarias, lo que puede limitar los tipos de sustratos que se pueden usar sin dañarse.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación determinarán la tecnología de deposición ideal.

- Si su enfoque principal es la dureza de la superficie, los acabados decorativos o los recubrimientos de espejo en formas relativamente simples: el PVD suele ser la solución más directa y rentable.

- Si su enfoque principal es crear dispositivos semiconductores complejos o un recubrimiento perfectamente uniforme en una pieza 3D intrincada: el CVD es típicamente el método requerido debido a su naturaleza conforme.

- Si su enfoque principal es la investigación y el desarrollo de nuevos materiales: tanto el PVD como el CVD ofrecen una inmensa flexibilidad para crear películas a partir de metales, cerámicas y compuestos avanzados.

En última instancia, los sistemas de deposición son los arquitectos invisibles que permiten el rendimiento de los materiales que definen nuestro mundo tecnológico moderno.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo Principal | Vaporiza material sólido físicamente (ej., pulverización catódica) | Utiliza reacciones químicas de gases precursores |

| Uniformidad del Recubrimiento | Línea de visión; mejor para superficies simples y expuestas | Altamente conforme; excelente para formas 3D complejas |

| Temperatura Típica del Proceso | Temperatura más baja | Temperatura más alta |

| Aplicaciones Comunes | Recubrimientos duros para herramientas, recubrimientos de espejo, acabados decorativos | Dispositivos semiconductores, recubrimientos de piezas intrincadas, materiales avanzados |

¿Listo para Diseñar Superficies Superiores?

Ya sea que esté desarrollando semiconductores de próxima generación, mejorando la durabilidad de componentes mecánicos o creando recubrimientos ópticos avanzados, elegir la tecnología de deposición adecuada es fundamental para su éxito.

KINTEK se especializa en equipos de laboratorio y consumibles avanzados, atendiendo las necesidades precisas de laboratorios e instalaciones de I+D. Nuestra experiencia puede ayudarle a seleccionar el sistema PVD o CVD ideal para lograr las propiedades de película específicas —desde conductividad y dureza hasta rendimiento óptico— que su proyecto demanda.

Contacte a nuestros expertos hoy para discutir los requisitos de su aplicación y descubrir cómo las soluciones de KINTEK pueden acelerar su innovación y garantizar resultados confiables y de alta calidad.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura