En esencia, el recubrimiento de Carbono Tipo Diamante (DLC) se utiliza como un tratamiento superficial de alto rendimiento para reducir drásticamente la fricción y aumentar la resistencia al desgaste de los componentes críticos. Se aplica en entornos exigentes que van desde piezas de motor de automovilismo y herramientas de corte industriales hasta implantes médicos y relojes de lujo. El recubrimiento imparte una combinación única de propiedades que protegen y mejoran el material subyacente.

El valor central del DLC es su dualidad: proporciona la dureza extrema asociada con el diamante al tiempo que ofrece las propiedades de baja fricción y autolubricación del grafito. Esta combinación única es la razón por la que se utiliza para resolver problemas de ingeniería donde el desgaste, la fricción y la durabilidad son las principales preocupaciones.

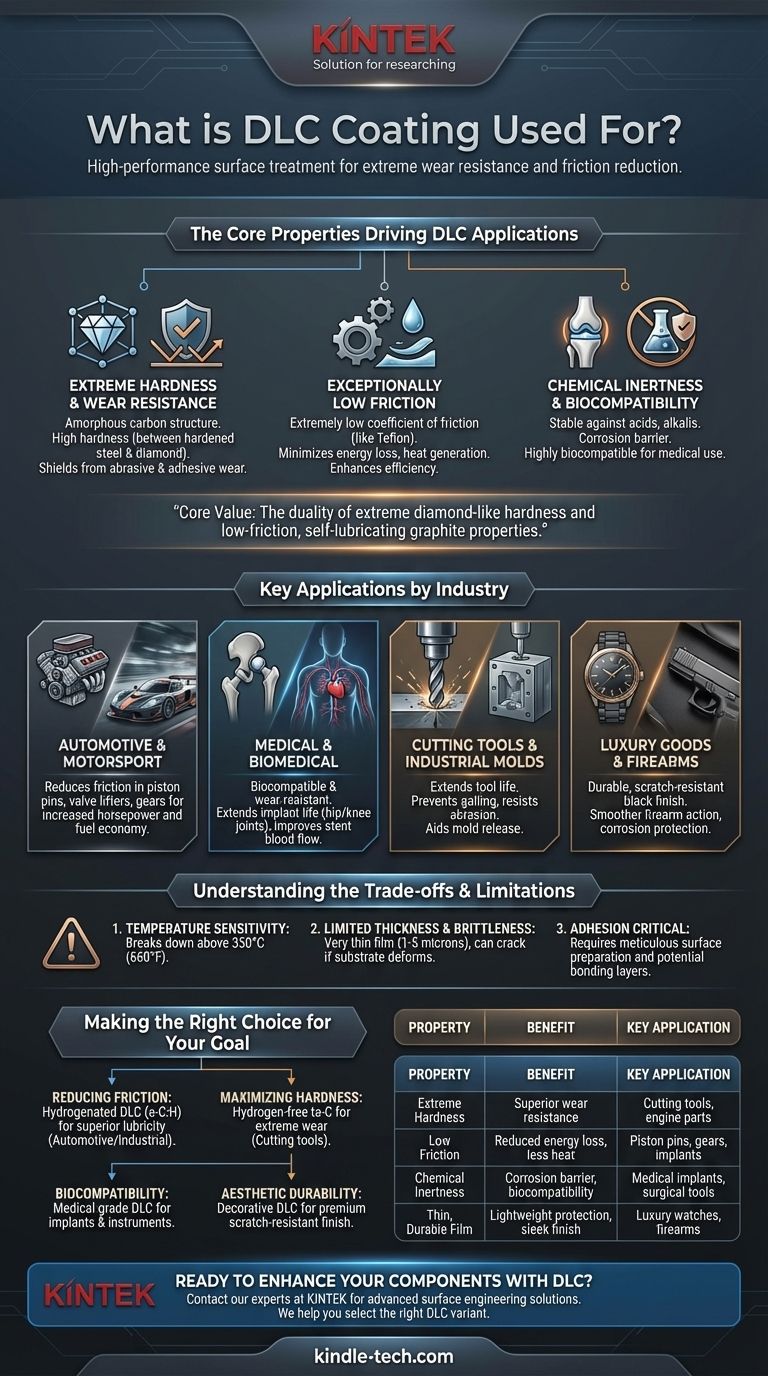

Propiedades Fundamentales que Impulsan las Aplicaciones de DLC

Para entender dónde se utiliza el DLC, primero debe comprender sus características fundamentales. La aplicación es siempre un resultado directo de una o más de estas propiedades clave.

Dureza Extrema y Resistencia al Desgaste

El DLC es un material de carbono amorfo, lo que significa que sus átomos carecen de una estructura cristalina rígida. Esta estructura le confiere una dureza muy alta, que generalmente se sitúa entre la del acero endurecido y el diamante natural.

Esta propiedad se traduce directamente en una resistencia superior al desgaste abrasivo y adhesivo. Crea una barrera protectora en la superficie de un componente, protegiéndolo de arañazos, rozaduras y pérdida de material con el tiempo.

Fricción Excepcionalmente Baja

Una de las propiedades más valiosas del DLC es su coeficiente de fricción extremadamente bajo, a menudo comparado con el del teflón. Esta lubricidad inherente es especialmente pronunciada en las formas hidrogenadas de DLC (a-C:H).

Al reducir la fricción entre las piezas móviles, el DLC minimiza la pérdida de energía, reduce la generación de calor e incluso puede permitir que los sistemas funcionen con menos lubricación. Esto es fundamental para mejorar la eficiencia y prevenir el agarrotamiento de los componentes.

Inercia Química y Biocompatibilidad

Los recubrimientos DLC son químicamente estables y no reaccionan con la mayoría de los ácidos, álcalis o disolventes. Esto los convierte en una excelente barrera contra la corrosión, protegiendo el material base del ataque químico.

Además, su base de carbono lo hace altamente biocompatible. El cuerpo humano generalmente no lo reconoce como un material extraño, lo que minimiza el riesgo de una respuesta inmunitaria adversa. Este es un requisito innegociable para los implantes médicos.

Aplicaciones Clave por Industria

Estas propiedades permiten al DLC resolver problemas críticos en varias industrias de alto riesgo.

Automoción y Motorsport

En motores y trenes de transmisión, la fricción es el enemigo de la potencia y la eficiencia. El DLC se aplica a componentes como pasadores de pistón, taqués de válvulas y engranajes para reducir las pérdidas por fricción, liberar caballos de fuerza y mejorar la economía de combustible. Su durabilidad es esencial para soportar el duro entorno dentro de un motor.

Médica y Biomédica

La biocompatibilidad y la resistencia al desgaste hacen que el DLC sea ideal para uso médico. Se aplica a implantes ortopédicos como articulaciones de cadera y rodilla para reducir los residuos de desgaste y prolongar la vida útil del implante. También se utiliza en instrumentos quirúrgicos para mantener un filo afilado y en stents cardiovasculares para mejorar el flujo sanguíneo y reducir la coagulación.

Herramientas de Corte y Moldes Industriales

Para brocas, fresas y machos de roscar, el DLC extiende drásticamente la vida útil de la herramienta. Su baja fricción evita que las virutas se suelden al filo de corte (adherencia), mientras que su dureza resiste la abrasión del material de trabajo. En el moldeo por inyección de plástico, ayuda a que los moldes liberen las piezas más fácilmente y los protege del desgaste.

Artículos de Lujo y Armas de Fuego

En relojes de alta gama, el DLC proporciona un acabado duradero y resistente a los arañazos con una apariencia negra elegante que es muy superior a los recubrimientos PVD tradicionales. De manera similar, se aplica a componentes de armas de fuego para reducir la fricción para un funcionamiento más suave y proporcionar un exterior resistente y resistente a la corrosión.

Comprensión de las Compensaciones y Limitaciones

A pesar de sus ventajas, el DLC no es una solución universal. Comprender sus limitaciones es crucial para una aplicación exitosa.

Sensibilidad a la Temperatura

La mayoría de las formas comunes de DLC comienzan a descomponerse y convertirse en grafito a temperaturas superiores a 350 °C (660 °F). Esto limita su uso en entornos de temperatura extremadamente alta, como en componentes de turbocompresores o en ciertas operaciones de corte de metales.

Espesor Limitado y Fragilidad

El DLC es una película muy delgada, típicamente de solo 1 a 5 micras de espesor. No está diseñado para corregir imperfecciones geométricas ni para absorber impactos fuertes. Si el sustrato subyacente se deforma significativamente, el recubrimiento duro pero frágil puede agrietarse o despegarse.

La Adhesión lo es Todo

El rendimiento del recubrimiento depende totalmente de su unión al sustrato. La preparación meticulosa de la superficie, la limpieza y el uso potencial de capas de unión intermedias son críticos. La mala adhesión es la causa más común de fallo del recubrimiento.

No Todo "DLC" es Igual

"DLC" es una familia de recubrimientos, no un solo material. Las variaciones en el contenido de hidrógeno (por ejemplo, a-C:H frente a ta-C) y otros elementos de dopaje dan como resultado diferentes equilibrios de dureza, fricción y tensión interna. Elegir el tipo incorrecto para una aplicación puede provocar un rendimiento deficiente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el tratamiento superficial adecuado requiere hacer coincidir la tecnología con el problema principal que necesita resolver.

- Si su enfoque principal es reducir la fricción en piezas móviles: Un DLC hidrogenado (a-C:H) suele ser la mejor opción por su lubricidad superior en automoción o maquinaria industrial.

- Si su enfoque principal es maximizar la dureza para un desgaste extremo: Un carbono amorfo tetraédrico libre de hidrógeno (ta-C) ofrece la mayor dureza y es ideal para herramientas de corte o componentes expuestos a abrasión severa.

- Si su enfoque principal es la biocompatibilidad y la resistencia química: Un DLC de grado médico, certificado por su inercia, es la única opción para implantes e instrumentos quirúrgicos.

- Si su enfoque principal es la durabilidad estética: Un DLC decorativo aplicado con precisión proporciona un acabado de primera calidad y resistente a los arañazos para relojes, joyas o armas de fuego.

Al comprender que el DLC sobresale en la gestión de la fricción y el desgaste dentro de límites operativos específicos, puede aprovecharlo eficazmente para mejorar el rendimiento y la vida útil de sus componentes.

Tabla Resumen:

| Propiedad | Beneficio | Aplicación Clave |

|---|---|---|

| Dureza Extrema | Resistencia superior al desgaste | Herramientas de corte, piezas de motor |

| Baja Fricción | Menor pérdida de energía, menos calor | Pasadores de pistón, engranajes, implantes |

| Inercia Química | Barrera contra la corrosión, biocompatibilidad | Implantes médicos, herramientas quirúrgicas |

| Película Delgada y Duradera | Protección ligera, acabado elegante | Relojes de lujo, armas de fuego |

¿Listo para mejorar sus componentes con un recubrimiento DLC de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia garantiza que sus piezas automotrices, médicas o industriales logren la máxima durabilidad, fricción reducida y vida útil prolongada. Permítanos ayudarle a seleccionar la variante DLC adecuada para sus necesidades específicas.

Contacte con nuestros expertos hoy mismo para discutir cómo el recubrimiento DLC puede resolver sus desafíos de desgaste y fricción.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de deposición química de vapor asistida por plasma (PECVD) de nitruro de silicio? Lograr la deposición de película de alta calidad a baja temperatura

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es el principio de PECVD? Aproveche el plasma de baja temperatura para una deposición superior de películas delgadas

- ¿Por qué es esencial un sistema de alto vacío para los recubrimientos DLC por PECVD? Garantizar la pureza y la densidad estructural de la película

- ¿Cuál es la aplicación de la deposición química de vapor asistida por plasma? Habilitar la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor mejorada por plasma a baja presión? Una guía para el recubrimiento de películas delgadas a baja temperatura

- ¿Cuáles son los principales parámetros de la máquina que puede utilizar para optimizar un proceso PECVD? Gas maestro, plasma, presión y temperatura

- ¿Se puede aplicar DLC al aluminio? Sí, con el proceso de recubrimiento multicapa adecuado.