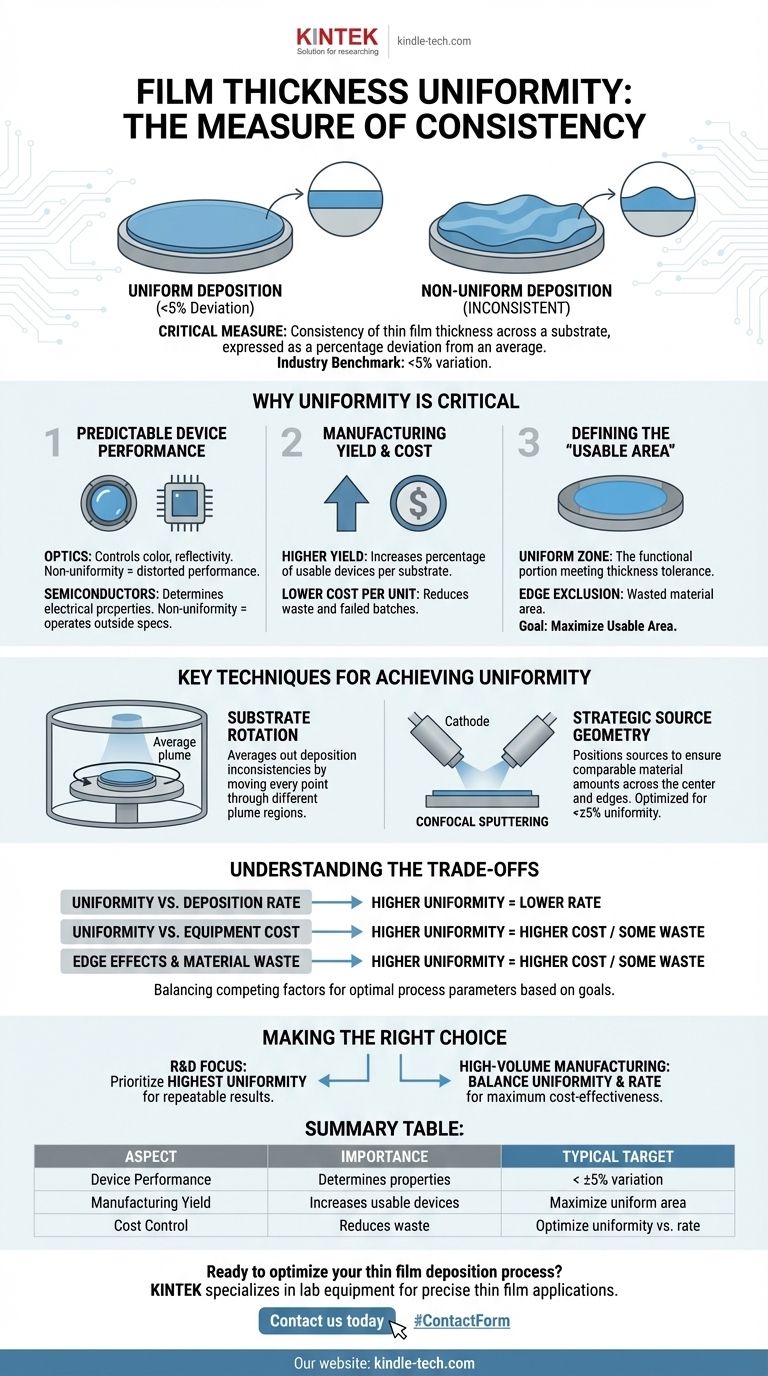

En esencia, la uniformidad del espesor de la película es una medida crítica de cuán consistente es el espesor de una película delgada depositada sobre la superficie de un sustrato. Esta consistencia no es absoluta; generalmente se expresa como una desviación porcentual de un espesor promedio. Por ejemplo, un punto de referencia común en la industria para un "área uniforme" es aquel en el que el espesor de la película varía en menos del 5% con respecto al valor promedio en esa zona específica.

La uniformidad del espesor de la película no es simplemente una propiedad geométrica; es un predictor directo del rendimiento funcional de un dispositivo y del rendimiento de fabricación. El objetivo es controlar el proceso de deposición para que cada área crítica de un sustrato reciba una cantidad de material casi idéntica, asegurando resultados predecibles y confiables.

Por qué la uniformidad es una métrica crítica

Lograr un espesor específico es solo la mitad de la batalla. Asegurar que ese espesor sea consistente en toda el área funcional de un sustrato es lo que determina el éxito o el fracaso en muchas aplicaciones.

Rendimiento predecible del dispositivo

Ligeras variaciones en el espesor pueden causar cambios significativos en las propiedades físicas de un material.

En óptica, el espesor de la película controla directamente propiedades como el color, la reflectividad y el antirreflejo. Un recubrimiento no uniforme en una lente resultará en un rendimiento óptico distorsionado.

En semiconductores, el espesor de los óxidos de puerta, conductores y capas dieléctricas determina las características eléctricas como la capacitancia y la resistencia. La no uniformidad conduce a dispositivos que operan fuera de sus especificaciones requeridas.

Rendimiento de fabricación y costo

Cada sustrato que no cumple con los estándares de uniformidad de espesor es una pérdida de tiempo, materiales y dinero.

Una alta uniformidad se traduce directamente en un alto rendimiento de fabricación: el porcentaje de dispositivos utilizables producidos a partir de un solo sustrato o lote. Aumentar la uniformidad del 90% al 95% en un sustrato puede significar un aumento significativo en el número de chips o componentes viables, reduciendo drásticamente el costo por unidad.

Definición del "Área Utilizable"

El "área uniforme" es la porción del sustrato donde la película cumple con la tolerancia de espesor requerida.

A efectos prácticos, esta es la única parte del sustrato que se puede utilizar para fabricar dispositivos funcionales. El objetivo de la ingeniería de procesos es maximizar esta área utilizable, acercando la zona uniforme lo más posible al borde físico del sustrato.

Técnicas clave para lograr la uniformidad

Los ingenieros utilizan varios métodos bien establecidos para controlar el proceso de deposición y crear películas altamente uniformes. Estas técnicas están diseñadas para promediar las inconsistencias naturales de una fuente de deposición.

Rotación del sustrato

Este es el método más común y efectivo para mejorar la uniformidad. Al rotar el sustrato durante la deposición, se asegura que cada punto de su superficie pase a través de diferentes regiones de la pluma de deposición.

Este movimiento promedia los "puntos calientes" o las áreas de menor flujo de la fuente, lo que resulta en un recubrimiento mucho más uniforme de lo que sería posible con un sustrato estático.

Geometría estratégica de la fuente

La posición de la fuente de deposición con respecto al sustrato es crítica. En procesos como el sputtering confocal, los cátodos se inclinan intencionalmente en ángulo.

Esto, combinado con la rotación del sustrato, asegura que tanto el centro como los bordes exteriores del sustrato reciban una cantidad comparable de material depositado durante el proceso. El ángulo de inclinación exacto y la distancia objetivo-sustrato se optimizan cuidadosamente para lograr una uniformidad a menudo mejor que ±5%.

Comprensión de las compensaciones

Buscar la uniformidad perfecta a menudo implica equilibrar factores en competencia. No existe una única configuración "mejor" para todas las aplicaciones; solo existen soluciones óptimas para objetivos específicos.

Uniformidad frente a velocidad de deposición

Las técnicas que mejoran la uniformidad, como aumentar la distancia entre la fuente y el sustrato, a menudo reducen la velocidad de deposición. Esto significa que el proceso lleva más tiempo, lo que reduce el rendimiento. Un desafío clave de ingeniería es encontrar el punto óptimo que proporcione una uniformidad aceptable sin que el tiempo del proceso sea prohibitivamente largo.

Uniformidad frente a costo del equipo

Lograr los niveles más altos de uniformidad requiere equipos sofisticados. Los sistemas con rotación planetaria, múltiples fuentes o conformación compleja del campo magnético son significativamente más caros de comprar y mantener que los sistemas estáticos más simples. El nivel de uniformidad requerido debe justificar la inversión de capital.

Efectos de borde y desperdicio de material

Es casi imposible lograr una uniformidad perfecta hasta el borde físico de un sustrato. Esta zona de "exclusión de borde" da como resultado algo de desperdicio de material y área de sustrato inutilizable. Minimizar este efecto es un enfoque constante, pero rara vez se puede eliminar por completo.

Tomar la decisión correcta para su proceso

Su enfoque de la uniformidad del espesor de la película debe dictarse por su objetivo final. Si prioriza la precisión absoluta o la eficiencia de fabricación determinará sus parámetros de proceso óptimos.

- Si su enfoque principal es la investigación y el desarrollo: Priorice lograr la mayor uniformidad posible para asegurar que sus resultados experimentales sean repetibles y que las propiedades del material sean la única variable cambiante.

- Si su enfoque principal es la fabricación de gran volumen: Busque el equilibrio más rentable entre la uniformidad (para maximizar el rendimiento del dispositivo) y la velocidad de deposición (para maximizar el rendimiento).

En última instancia, dominar la uniformidad del espesor de la película se trata de tomar el control directo de la calidad y el rendimiento de su producto final.

Tabla de resumen:

| Aspecto | Importancia | Objetivo Típico |

|---|---|---|

| Rendimiento del dispositivo | Determina las propiedades eléctricas/ópticas | < ±5% de variación |

| Rendimiento de fabricación | Aumenta los dispositivos utilizables por sustrato | Maximizar el área uniforme |

| Control de costos | Reduce el desperdicio de material y los lotes fallidos | Optimizar la uniformidad frente a la tasa |

¿Listo para optimizar su proceso de deposición de película delgada? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones precisas de película delgada. Nuestra experiencia ayuda a los laboratorios a lograr una uniformidad superior del espesor de la película, asegurando un rendimiento predecible del dispositivo y mayores rendimientos de fabricación. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación o eficiencia de producción.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Tamices de laboratorio y máquinas tamizadoras

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza