En el endurecimiento por inducción, la frecuencia se refiere a la velocidad a la que la corriente eléctrica alterna cambia de dirección dentro de la bobina de inducción. Esta velocidad, medida en Hertz (Hz), es un parámetro de control crítico. Dicta directamente cómo el campo magnético inducido genera calor dentro de la pieza metálica, lo que la convierte en el factor principal para determinar la profundidad de la capa endurecida.

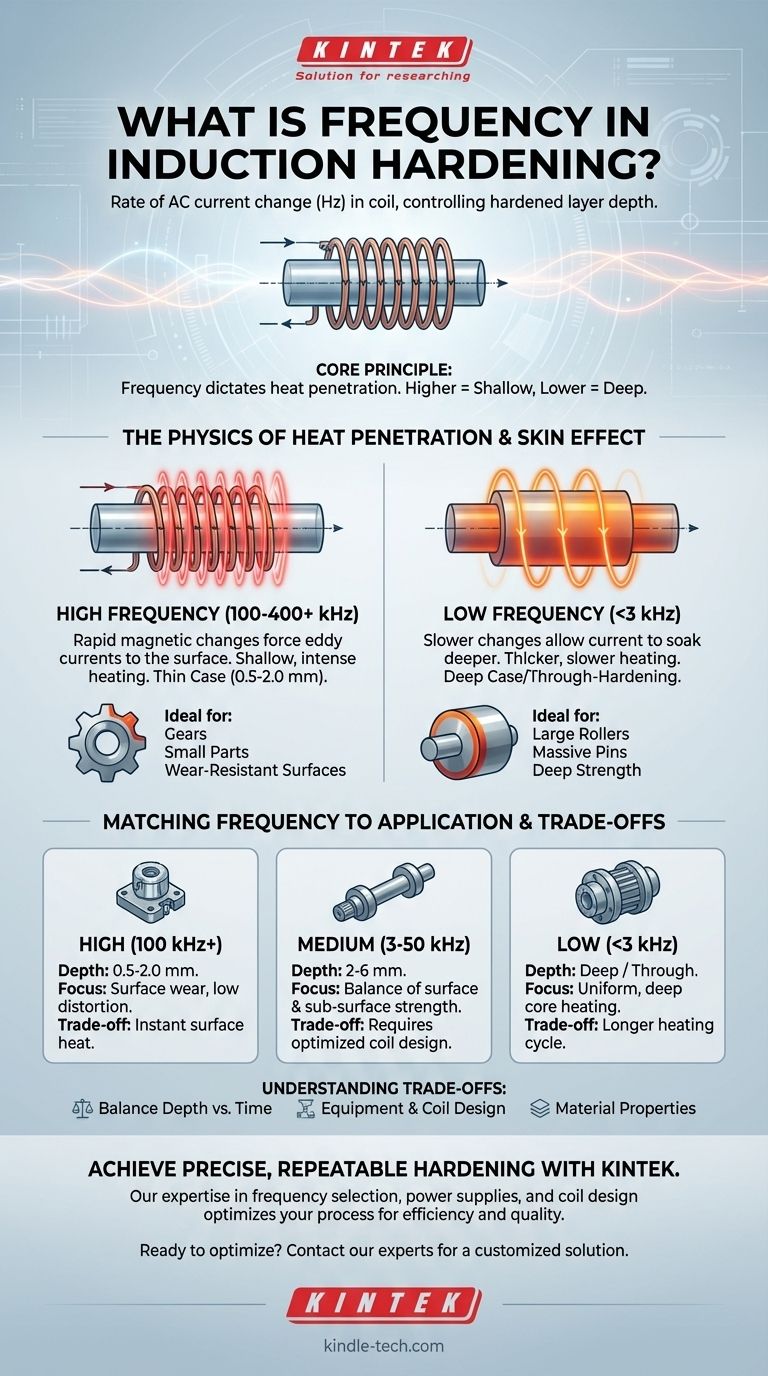

El principio fundamental a entender es la relación entre la frecuencia y la penetración del calor. Las frecuencias más altas concentran el calor cerca de la superficie para un efecto de endurecimiento superficial, mientras que las frecuencias más bajas penetran más profundamente en el material para una capa endurecida más gruesa.

La física de la frecuencia y la penetración del calor

Para entender el endurecimiento por inducción, primero debe entender el "efecto piel". Este fenómeno es la base de por qué la frecuencia es una herramienta tan poderosa.

Entendiendo el efecto piel

Cuando una corriente alterna (CA) fluye a través de un conductor, como la pieza metálica que se está endureciendo, no se distribuye uniformemente por toda la sección transversal. En cambio, tiende a concentrarse en la superficie exterior o "piel" del conductor.

Los rápidos cambios del campo magnético creados por la CA en la bobina de inducción inducen corrientes opuestas (corrientes de Foucault) en la pieza de trabajo. Estas corrientes de Foucault son más fuertes en la superficie y son responsables de la gran mayoría del calentamiento resistivo.

Cómo la frecuencia rige el efecto piel

La frecuencia de la corriente alterna rige directamente la intensidad del efecto piel.

A medida que aumenta la frecuencia, el campo magnético cambia de dirección más rápidamente. Esto fuerza a las corrientes de Foucault inducidas a una capa aún más delgada en la superficie, provocando un calentamiento extremadamente rápido y concentrado en esa región poco profunda.

Por el contrario, a medida que disminuye la frecuencia, la corriente tiene más tiempo para "empaparse" más profundamente en el material antes de invertir su dirección. Esto da como resultado una capa calentada más gruesa y una penetración de calor más profunda.

El concepto de "profundidad de referencia"

Los ingenieros cuantifican este fenómeno utilizando el término profundidad de referencia (o profundidad de penetración). Esta es la profundidad a la que la densidad de corriente inducida cae aproximadamente al 37% de su valor en la superficie.

Esta profundidad de referencia proporciona una guía fiable para la profundidad mínima de endurecimiento posible que se puede lograr a una frecuencia determinada. La profundidad final de la capa también está influenciada por el tiempo de calentamiento y la potencia, pero la frecuencia establece el límite fundamental.

Adaptando la frecuencia a su aplicación

La elección de la frecuencia no es arbitraria; se selecciona en función del resultado metalúrgico deseado para una pieza específica. Las frecuencias se agrupan típicamente en tres rangos principales.

Endurecimiento de alta frecuencia (100 kHz – 400 kHz+)

Las altas frecuencias se utilizan para aplicaciones que requieren una capa fina y resistente al desgaste en la superficie de la pieza, típicamente de 0,5 a 2,0 mm.

Esto es ideal para piezas pequeñas o piezas con geometrías intrincadas, como dientes de engranajes, donde es necesario endurecer solo la superficie funcional sin distorsionar el núcleo de la pieza. El calentamiento es extremadamente rápido y localizado.

Endurecimiento de frecuencia media (3 kHz – 50 kHz)

Las frecuencias medias proporcionan un equilibrio, logrando profundidades de capa más profundas de aproximadamente 2 a 6 mm.

Este rango es el caballo de batalla para muchos componentes industriales, como ejes automotrices, ejes grandes y ruedas de grúa, donde se requieren tanto la dureza superficial como una resistencia subsuperficial significativa para soportar altas tensiones.

Endurecimiento de baja frecuencia (por debajo de 3 kHz)

Las bajas frecuencias se utilizan para el endurecimiento profundo o "endurecimiento pasante" en componentes muy grandes. El objetivo aquí es calentar la pieza de forma profunda y uniforme.

Las aplicaciones incluyen el endurecimiento de grandes rodillos para acerías o pasadores de gran diámetro donde se requiere dureza hasta el núcleo del material para soportar cargas masivas.

Entendiendo las compensaciones

La selección de una frecuencia implica equilibrar factores contrapuestos. No se trata simplemente de elegir "alta" o "baja".

Profundidad vs. Tiempo de calentamiento

Existe una relación directa entre la profundidad de penetración y el tiempo que tarda en calentarse la superficie. Las altas frecuencias calientan la superficie casi instantáneamente, mientras que las frecuencias más bajas requieren un ciclo de calentamiento más largo para permitir que la energía penetre más profundamente.

Equipo y diseño de bobinas

La frecuencia de funcionamiento determina el equipo necesario. Una fuente de alimentación de alta frecuencia es fundamentalmente diferente de una de baja frecuencia. Además, el diseño de la propia bobina de inducción está estrechamente ligado a la frecuencia y la geometría de la pieza para garantizar una transferencia de energía eficiente. No se puede simplemente usar cualquier bobina con cualquier frecuencia.

Propiedades del material

La resistividad eléctrica y las propiedades magnéticas del material también influyen en la eficiencia del calentamiento. Por ejemplo, el acero es magnético por debajo de su temperatura de Curie (alrededor de 770 °C), lo que aumenta significativamente la eficiencia del calentamiento. Una vez que se vuelve no magnético, la eficiencia disminuye. Esta dinámica debe tenerse en cuenta en el diseño del proceso.

Tomando la decisión correcta para su objetivo de endurecimiento

Su decisión final debe estar impulsada enteramente por los requisitos metalúrgicos del componente.

- Si su objetivo principal es una superficie fina y resistente al desgaste en una pieza compleja (como un diente de engranaje): Utilice altas frecuencias (100 kHz y superiores) para concentrar el calor con precisión en la superficie y minimizar la distorsión de la pieza.

- Si su objetivo principal es una capa robusta y profunda en un componente estructural (como un eje): Utilice frecuencias medias (3 kHz a 50 kHz) para lograr un buen equilibrio entre la dureza superficial y la resistencia profunda.

- Si su objetivo principal es lograr un endurecimiento uniforme y pasante en una sección transversal muy grande: Seleccione bajas frecuencias (por debajo de 3 kHz) para permitir que el calor penetre profundamente en el núcleo del material.

En última instancia, dominar la selección de la frecuencia es clave para lograr un control preciso y repetible sobre el proceso de endurecimiento por inducción.

Tabla resumen:

| Rango de frecuencia | Profundidad típica de la capa | Aplicaciones ideales |

|---|---|---|

| Alta (100 kHz+) | 0,5 - 2,0 mm | Dientes de engranajes, componentes pequeños, superficies resistentes al desgaste |

| Media (3 - 50 kHz) | 2,0 - 6,0 mm | Ejes, árboles, ruedas de grúa, componentes estructurales |

| Baja (Por debajo de 3 kHz) | Capa profunda / Endurecimiento pasante | Rodillos grandes, pasadores, componentes masivos |

Logre resultados de endurecimiento precisos y repetibles para sus componentes.

Seleccionar la frecuencia correcta es fundamental para lograr la profundidad de capa y las propiedades metalúrgicas exactas que requieren sus piezas. KINTEK se especializa en proporcionar soluciones avanzadas de endurecimiento por inducción, incluidas fuentes de alimentación y diseños de bobinas optimizados para su aplicación específica, desde el endurecimiento superficial de alta frecuencia de engranajes intrincados hasta el endurecimiento profundo de grandes piezas estructurales.

Nuestra experiencia garantiza que obtenga el equipo y los parámetros de proceso adecuados para maximizar la eficiencia, minimizar la distorsión y cumplir con sus estándares de calidad.

¿Listo para optimizar su proceso de endurecimiento por inducción? Contacte a nuestros expertos hoy para una solución personalizada.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué tan preciso es el moldeo al vacío? Logre prototipos de alta fidelidad y producción de bajo volumen

- ¿Cuál es el papel de la frecuencia en el horno de inducción? Domine el control de calentamiento y la eficiencia

- ¿Cuál es la temperatura del calentamiento por inducción? Dominando el control preciso del calor para aplicaciones industriales

- ¿Cuál es el papel de un horno de fusión por inducción de alta frecuencia en la preparación de aleaciones de acero inoxidable súper dúplex?

- ¿Cómo funcionan conjuntamente la fusión por inducción al vacío y el hilado por fusión para cintas de aleación amorfa a base de circonio?

- ¿Cuál es la función principal de un horno de inducción por vacío? Optimizar la fundición de aleaciones FeCrAl con alta pureza

- ¿Cuál es la ventaja del horno de inducción? Lograr una fusión de metales limpia, precisa y eficiente

- ¿Cómo se funde el metal al vacío? Logre aleaciones de alto rendimiento y ultra limpias