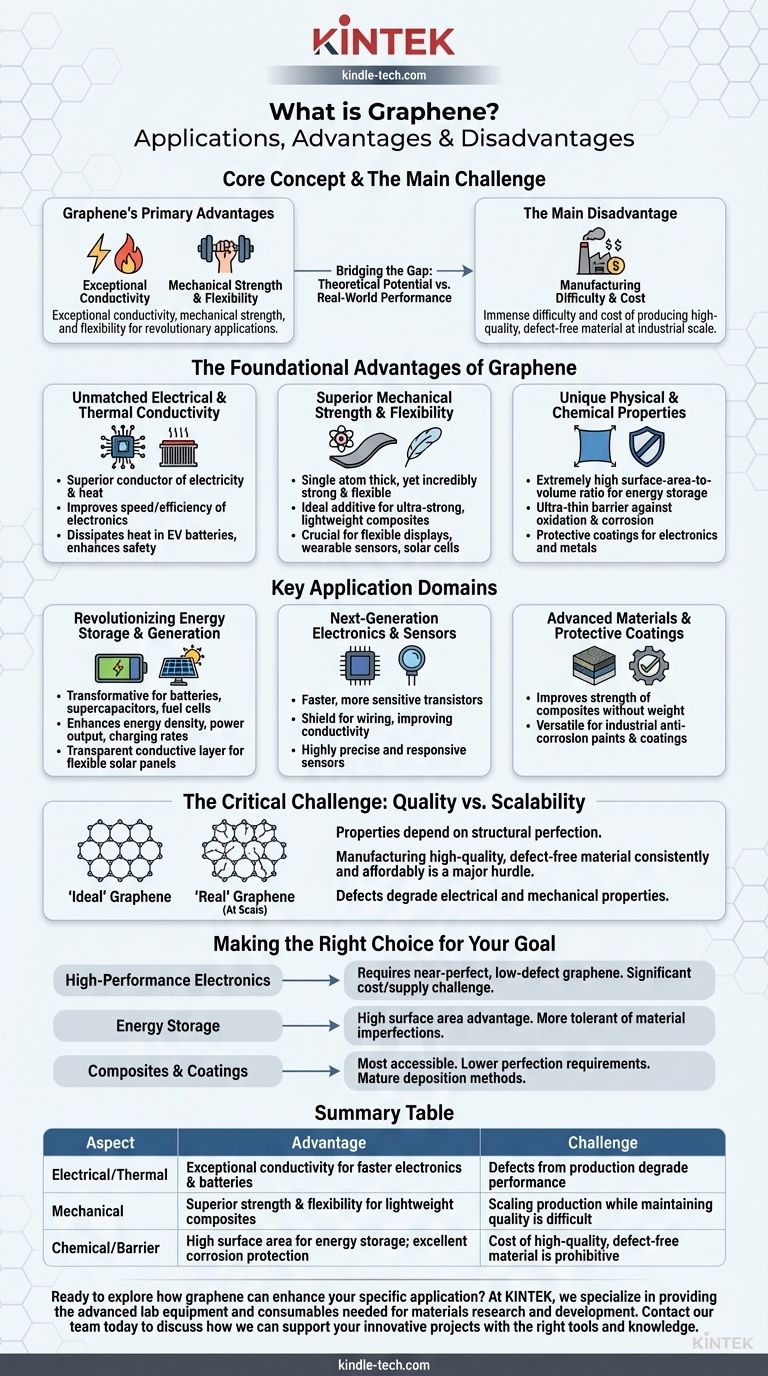

Las principales ventajas del grafeno son su conductividad excepcional, su resistencia mecánica y su flexibilidad. Estas propiedades lo convierten en un candidato para aplicaciones revolucionarias en electrónica, almacenamiento de energía y materiales avanzados, pero su principal desventaja es la inmensa dificultad y el coste de producir material de alta calidad y sin defectos a escala industrial.

El desafío central con el grafeno es cerrar la brecha entre su potencial teórico y su rendimiento en el mundo real. Si bien sus propiedades son extraordinarias en un entorno de laboratorio, las aplicaciones prácticas están actualmente limitadas por obstáculos de fabricación relacionados con la calidad, la consistencia y el coste del material.

Ventajas Fundamentales del Grafeno

El grafeno es una capa única de átomos de carbono dispuestos en una red de panal bidimensional. Esta estructura única da lugar a una combinación de propiedades que no se encuentran en ningún otro material.

Conductividad Eléctrica y Térmica Inigualables

El grafeno es un conductor excepcional tanto de electricidad como de calor. Esto permite mejorar la velocidad y la eficiencia de los circuitos electrónicos y los transistores.

En aplicaciones como las baterías de vehículos eléctricos, puede servir como barrera conductora para disipar el calor, mejorando la seguridad, la velocidad de carga y la vida útil general.

Resistencia Mecánica y Flexibilidad Superiores

A pesar de tener solo un átomo de grosor, el grafeno es increíblemente fuerte y flexible. Esto lo convierte en un aditivo ideal para crear materiales compuestos ultrarresistentes y ligeros.

Su flexibilidad y transparencia también son cruciales para desarrollar tecnologías de próxima generación, como pantallas flexibles, sensores portátiles y células solares más eficientes.

Propiedades Físicas y Químicas Únicas

El grafeno tiene una relación superficie-volumen extremadamente alta, lo que es ideal para aplicaciones en baterías y supercondensadores, permitiéndoles almacenar más energía.

Su naturaleza ultrafina forma una potente barrera contra la oxidación y la corrosión. Esto se puede utilizar para crear recubrimientos protectores que extiendan la vida útil de componentes electrónicos como conectores de clavijas o eviten el óxido en superficies metálicas.

Dominios de Aplicación Clave

Las propiedades versátiles del grafeno abren puertas en numerosos campos de alta tecnología, desde la energía hasta la electrónica.

Revolucionando el Almacenamiento y la Generación de Energía

El grafeno es un material transformador para baterías, supercondensadores y pilas de combustible. Mejora la densidad de energía, la potencia de salida y las velocidades de carga mucho más allá de las limitaciones actuales de los materiales.

En las células solares, su uso como capa transparente y conductora promete aumentar la eficiencia y permitir la producción de paneles solares flexibles y ligeros.

Electrónica y Sensores de Próxima Generación

La alta movilidad de portadores del material conduce a transistores más rápidos y sensibles. También se puede utilizar como blindaje para el cableado, mejorando la conductividad y el manejo de corriente en los circuitos.

Los recubrimientos de grafeno se pueden utilizar para crear sensores altamente precisos y receptivos, capaces de detectar cambios mínimos en su entorno.

Materiales Avanzados y Recubrimientos Protectores

Cuando se añade a polímeros o metales, el grafeno puede crear compuestos con una resistencia enormemente mejorada sin añadir peso significativo.

La facilidad de deposición del grafeno sobre diversos materiales lo convierte en una opción versátil para recubrimientos industriales, como pinturas anticorrosión que proporcionan una protección superior.

El Desafío Crítico: Calidad frente a Escalabilidad

El principal obstáculo que impide la adopción generalizada del grafeno es la dificultad de su fabricación. Las propiedades que lo hacen tan prometedor dependen en gran medida de su perfección estructural.

La Brecha entre el Grafeno 'Ideal' y el 'Real'

La mayoría de las aplicaciones prácticas requieren grafeno de área grande y alta calidad con muy pocos defectos estructurales. Sin embargo, producir este material "ideal" de manera consistente y asequible sigue siendo un gran desafío de ingeniería.

El grafeno "real", que se produce a escala, a menudo contiene defectos, impurezas y grietas que degradan sus propiedades eléctricas y mecánicas.

El Impacto de los Defectos

Los defectos en la red de grafeno interrumpen el flujo de electrones, reduciendo la conductividad y el rendimiento en la electrónica de alta gama. También comprometen la resistencia y las propiedades de barrera del material.

Las aplicaciones deben diseñarse para funcionar con las características del grafeno imperfecto disponible, no con la perfección teórica que a menudo se cita.

Requisitos Específicos de la Aplicación

La calidad requerida del grafeno varía significativamente según el caso de uso. La electrónica y la optoelectrónica de alto rendimiento exigen una estructura cristalina casi perfecta.

En contraste, aplicaciones como los compuestos o algunos dispositivos de almacenamiento de energía pueden ser más tolerantes a las imperfecciones menores, lo que las hace más viables comercialmente a corto plazo.

Tomar la Decisión Correcta para su Objetivo

Comprender las compensaciones entre la calidad del grafeno y su aplicación prevista es esencial para el éxito de cualquier proyecto.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento: El éxito depende de obtener grafeno casi perfecto y con pocos defectos, lo que sigue siendo un desafío importante de costes y cadena de suministro.

- Si su enfoque principal es el almacenamiento de energía: La alta área superficial del grafeno ofrece ventajas claras, y este campo suele ser más tolerante a las imperfecciones del material que se encuentran en el grafeno comercialmente disponible.

- Si su enfoque principal está en compuestos o recubrimientos: Estas son algunas de las aplicaciones más accesibles, ya que los requisitos de perfección estructural son generalmente menores y los métodos de deposición están más maduros.

Aprovechar con éxito el poder del grafeno depende de hacer coincidir de manera realista las capacidades actuales del material con las demandas de la aplicación.

Tabla Resumen:

| Aspecto | Ventaja | Desafío |

|---|---|---|

| Eléctrico/Térmico | Conductividad excepcional para electrónica y baterías más rápidas | Los defectos de producción degradan el rendimiento |

| Mecánico | Resistencia y flexibilidad superiores para compuestos ligeros | Escalar la producción manteniendo la calidad es difícil |

| Químico/Barrera | Alta área superficial para almacenamiento de energía; excelente protección contra la corrosión | El coste del material de alta calidad y sin defectos es prohibitivo |

¿Listo para explorar cómo el grafeno puede mejorar su aplicación específica? En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la investigación y el desarrollo de materiales. Ya sea que esté trabajando en electrónica de próxima generación, soluciones de almacenamiento de energía o compuestos avanzados, nuestra experiencia puede ayudarlo a superar los desafíos de la calidad y la escalabilidad del material. Contacte a nuestro equipo hoy mismo para discutir cómo podemos apoyar sus proyectos innovadores con las herramientas y el conocimiento adecuados.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué son los blancos de pulverización de silicio puro? Fuente de precisión para películas delgadas de alto rendimiento

- ¿Qué se entiende por película delgada en óptica? Controla la luz con precisión a nanoescala

- ¿Cuáles son las otras formas de grafeno? Elija el tipo correcto para su aplicación

- ¿Qué son las películas delgadas ópticas y cuáles son sus aplicaciones? Mejora de la eficiencia en energía solar, óptica y electrónica

- ¿Qué tipo de método es la pulverización catódica con magnetrón? Una técnica de recubrimiento PVD de alta eficiencia

- ¿Cuáles son los factores que afectan las propiedades ópticas? Domine las influencias atómicas y microestructurales

- ¿Por qué los nanotubos de carbono son mejores que el grafeno? Adaptar la geometría del material a su desafío de ingeniería

- ¿De qué están hechos los blancos de pulverización catódica? Desde metales puros hasta cerámicas para su película delgada