En resumen, un calentador por inducción de alta frecuencia es una herramienta especializada que utiliza un campo magnético alterno de alta frecuencia para generar calor intenso de forma muy rápida y precisa en la superficie de un material conductor. El principio fundamental es que cuanto mayor es la frecuencia, menor es la penetración del calor. Esto lo convierte en la solución ideal para procesos que requieren tratar solo el exterior de una pieza, dejando el núcleo inalterado.

La elección entre el calentamiento por inducción de alta y baja frecuencia es fundamentalmente una elección de dónde se desea generar el calor. La alta frecuencia concentra la energía en la superficie para tareas como el endurecimiento superficial, mientras que la baja frecuencia impulsa el calor profundamente en una pieza para procesos como la forja.

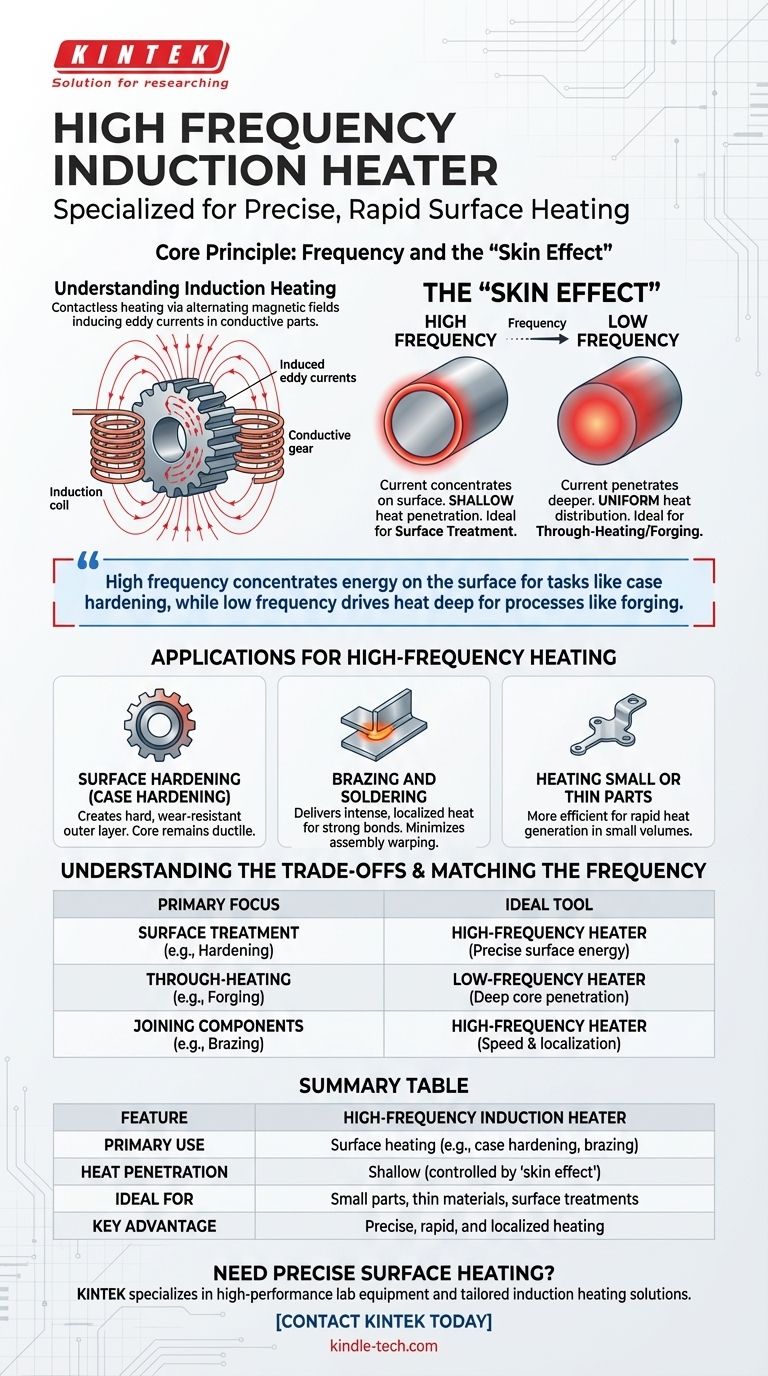

El principio fundamental: la frecuencia y el "efecto pelicular"

Para entender por qué el calentamiento de alta frecuencia es tan efectivo para tareas específicas, primero debemos comprender la física subyacente que rige el proceso.

Entendiendo el calentamiento por inducción

El calentamiento por inducción funciona sin ningún contacto físico. Una bobina de inducción genera un campo magnético potente y rápidamente alterno. Cuando se coloca una pieza conductora (como un engranaje de acero) dentro de este campo, induce corrientes eléctricas, llamadas corrientes de Foucault, a fluir dentro de la pieza. La resistencia natural del material a estas corrientes genera un calor preciso e instantáneo.

Introduciendo el "efecto pelicular"

Un principio fundamental del electromagnetismo es el "efecto pelicular". Describe la tendencia de una corriente eléctrica alterna (CA) a distribuirse dentro de un conductor de modo que la densidad de corriente es mayor cerca de la superficie y disminuye con mayores profundidades.

Cómo la frecuencia rige la profundidad del calor

La frecuencia de la corriente alterna es el control principal de la intensidad del efecto pelicular. Esta relación es el concepto más importante en el calentamiento por inducción.

- Alta frecuencia: Una corriente de muy alta frecuencia se concentra casi exclusivamente en una capa delgada en la superficie del material. Esto permite un calentamiento rápido y dirigido de la "piel" exterior de la pieza.

- Baja frecuencia: Una corriente de baja frecuencia no está tan limitada por el efecto pelicular y, por lo tanto, puede penetrar mucho más profundamente en el material, calentándolo de manera más uniforme desde la superficie hasta el núcleo.

Aplicaciones para el calentamiento de alta frecuencia

La capacidad de calentar solo la superficie de un objeto abre varias aplicaciones industriales críticas donde alterar la pieza completa sería perjudicial.

Endurecimiento superficial (cementación)

Esta es la aplicación más común. Al calentar rápidamente la superficie de una pieza de acero (como un diente de engranaje o un cojinete) por encima de su temperatura de transformación y luego enfriarla rápidamente, se crea una capa exterior muy dura y resistente al desgaste. El núcleo de la pieza permanece más blando y dúctil, lo que le permite absorber golpes e impactos sin fracturarse.

Soldadura fuerte y soldadura blanda

La inducción de alta frecuencia es ideal para unir componentes. Puede proporcionar calor intenso y localizado a una unión, fundiendo el material de relleno para crear una unión fuerte sin calentar y potencialmente deformar todo el conjunto.

Calentamiento de piezas pequeñas o delgadas

Para piezas pequeñas o de paredes delgadas, una alta frecuencia es más eficiente para generar calor rápidamente. Una frecuencia más baja podría pasar a través de la pieza con menos efecto, lo que resultaría en un ciclo de calentamiento ineficiente.

Comprendiendo las compensaciones

Aunque potente, un calentador de alta frecuencia no es una solución universal. Elegir la frecuencia incorrecta para el trabajo conduce a malos resultados e ineficiencia.

Penetración limitada del calor

La principal ventaja del calentamiento de alta frecuencia es también su principal limitación. Es la herramienta incorrecta para aplicaciones que requieren calentar un objeto grande y grueso por completo, como preparar un gran lingote de acero para forjar.

Diseño de equipos y bobinas

La frecuencia de operación dicta el diseño de la fuente de alimentación y la bobina de inducción. Los sistemas de alta frecuencia están optimizados para la precisión y el trabajo superficial, y sus componentes no son intercambiables con los sistemas de baja frecuencia diseñados para el calentamiento masivo.

Adaptando la frecuencia a su objetivo

La selección del proceso de calentamiento por inducción adecuado comienza con una comprensión clara del resultado deseado.

- Si su enfoque principal es el tratamiento superficial como el endurecimiento por cementación: Un calentador de alta frecuencia es la herramienta definitiva, ya que concentra la energía precisamente donde se necesita en la superficie.

- Si su enfoque principal es el calentamiento a través de piezas grandes para forja: Debe usar un calentador de baja frecuencia para asegurar que el calor penetre profundamente en el núcleo del material para una temperatura uniforme.

- Si su enfoque principal es unir componentes mediante soldadura fuerte: La alta frecuencia proporciona la velocidad necesaria y la localización precisa del calor para crear una unión fuerte sin dañar el conjunto circundante.

En última instancia, dominar el proceso de inducción proviene de comprender que la frecuencia le da control directo sobre la profundidad del calor.

Tabla resumen:

| Característica | Calentador por inducción de alta frecuencia |

|---|---|

| Uso principal | Calentamiento superficial (p. ej., cementación, soldadura fuerte) |

| Penetración del calor | Superficial (controlada por el 'efecto pelicular') |

| Ideal para | Piezas pequeñas, materiales delgados, tratamientos superficiales |

| Ventaja clave | Calentamiento preciso, rápido y localizado |

¿Necesita un calentamiento superficial preciso para endurecimiento, soldadura fuerte o piezas delgadas? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidas soluciones de calentamiento por inducción adaptadas a sus requisitos específicos de material y proceso. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para mejorar la eficiencia y los resultados. ¡Contacte a KINTEK hoy mismo para discutir su aplicación!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético