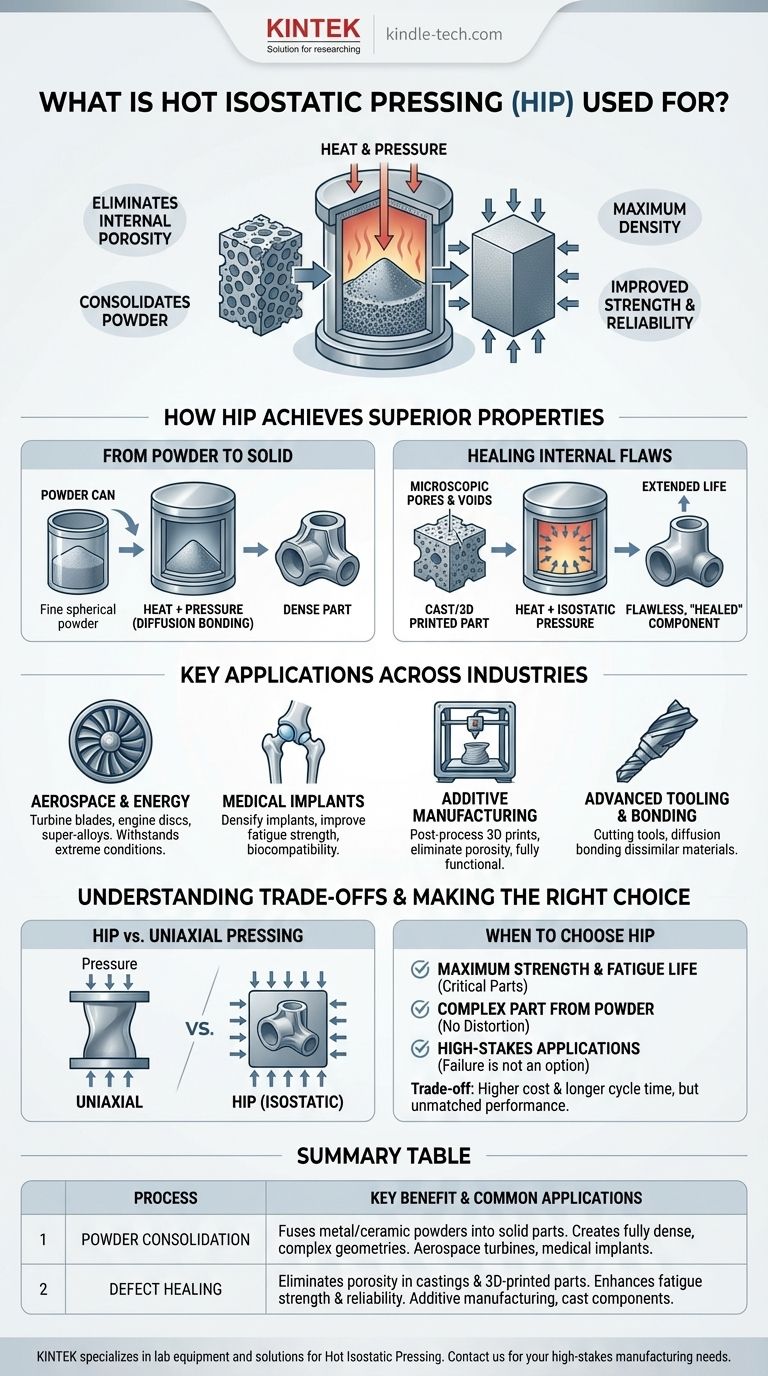

En esencia, el prensado isostático en caliente (HIP) es un proceso de fabricación de alto rendimiento utilizado para dos funciones principales: consolidar polvos metálicos o cerámicos en un material completamente sólido, y eliminar la porosidad y los defectos internos de las piezas fundidas o impresas en 3D. Industrias como la aeroespacial, la médica y la automotriz confían en el HIP para crear componentes que exigen la máxima densidad, resistencia y fiabilidad, como las turbinas de motores a reacción y los implantes médicos.

El problema fundamental que resuelve el HIP es la eliminación de los huecos internos. Al aplicar calor elevado y presión uniforme a base de gas, fuerza un material a su densidad máxima teórica, mejorando drásticamente sus propiedades mecánicas y eliminando las fallas microscópicas que causan el fallo.

Cómo el HIP logra propiedades materiales superiores

El HIP no es solo otro proceso de calentamiento; es un método de perfección estructural. Su combinación única de parámetros de proceso le permite transformar materiales de maneras que otros métodos no pueden.

El principio fundamental: calor y presión

El proceso coloca una pieza dentro de un recipiente sellado de alta presión. La cámara se calienta a una temperatura elevada, típicamente alrededor del 70% del punto de fusión del material, lo que hace que el material sea blando y similar al plástico.

Simultáneamente, se bombea un gas inerte como el argón para crear una presión inmensa y uniforme (isostática) desde todas las direcciones. Esta presión colapsa físicamente cualquier hueco interno, poro o grieta microscópica dentro del material.

De polvo a una pieza completamente densa

El HIP es una piedra angular de la metalurgia de polvos moderna. Los polvos metálicos o cerámicos finos y esféricos se sellan en un recipiente metálico con forma, o "lata".

Bajo calor y presión, las partículas de polvo individuales se unen y fusionan a nivel molecular, un proceso llamado unión por difusión. Esto elimina los espacios entre las partículas, lo que resulta en una pieza sólida 100% densa con propiedades que a menudo son superiores a las de los materiales fundidos o forjados tradicionales.

Curación de defectos internos en componentes

Quizás el uso más común del HIP es para la densificación. Los componentes fabricados mediante otros procesos, como la fundición o la fabricación aditiva (impresión 3D), a menudo contienen poros internos microscópicos.

Estos poros son puntos de concentración de tensiones y pueden provocar grietas por fatiga y fallos prematuros. Colocar estas piezas en una unidad HIP colapsa estos huecos, "curando" el material de adentro hacia afuera y extendiendo significativamente la vida útil y la fiabilidad del componente.

Aplicaciones clave en todas las industrias

La capacidad de crear materiales impecables y completamente densos hace que el HIP sea indispensable para aplicaciones de alto riesgo donde el fallo no es una opción.

Aeroespacial y energía

Este es el mercado más grande para el HIP. Se utiliza para crear componentes críticos como álabes de turbinas, discos de motores y piezas estructurales a partir de superaleaciones de alto rendimiento y titanio. El proceso elimina los defectos de fundición, asegurando que los componentes puedan soportar temperaturas extremas y estrés mecánico.

Implantes médicos

La biocompatibilidad y la fiabilidad a largo plazo son primordiales para los implantes médicos como las caderas y rodillas artificiales. El HIP se utiliza para densificar implantes de cobalto-cromo y titanio, mejorando su resistencia a la fatiga y creando una superficie no porosa que resiste el crecimiento bacteriano y mejora la longevidad dentro del cuerpo humano.

Fabricación aditiva (impresión 3D)

El HIP es un paso de post-procesamiento crítico para piezas metálicas impresas en 3D. La naturaleza capa por capa de la impresión 3D puede crear porosidad interna que compromete la resistencia. El HIP se utiliza para densificar estas piezas impresas, transformándolas de prototipos de forma casi neta en componentes completamente funcionales y que soportan carga.

Herramientas avanzadas y unión

El HIP también se utiliza para producir herramientas de corte de alto rendimiento y para unir materiales disímiles por difusión. Esto permite la creación de piezas compuestas, como un recubrimiento resistente al desgaste unido a un sustrato resistente, creando un componente con propiedades que un solo material no podría lograr.

Comprendiendo las compensaciones

Aunque potente, el HIP es un proceso especializado elegido por razones específicas. Comprender sus compensaciones es clave para su correcta aplicación.

HIP vs. Prensado en caliente uniaxial

El prensado en caliente tradicional aplica presión desde una sola dirección (uniaxialmente), lo que puede distorsionar la forma de una pieza. Debido a que el HIP aplica presión uniformemente desde todas las direcciones (isostáticamente), puede densificar piezas con geometrías complejas sin causar distorsión.

Costo y tiempo de ciclo

La principal compensación es el gasto. Los sistemas HIP son costosos de adquirir y operar, y el ciclo del proceso puede llevar varias horas. Esto lo hace antieconómico para piezas simples y de bajo costo. Su uso se reserva para componentes donde las ganancias de rendimiento justifican la importante inversión de tiempo y dinero.

Tomando la decisión correcta para su aplicación

Decidir si usar HIP se reduce a una evaluación clara de los requisitos de rendimiento de su componente frente al costo del proceso.

- Si su enfoque principal es la máxima resistencia y vida a la fatiga: El HIP es un paso esencial para eliminar defectos internos en piezas fundidas críticas o piezas impresas en 3D.

- Si su enfoque principal es crear una pieza compleja a partir de polvo: El HIP proporciona una forma de lograr la densidad total a partir del polvo sin distorsionar la geometría prevista de la pieza.

- Si su enfoque principal es la rentabilidad para una pieza no crítica: La fundición tradicional o la sinterización sin HIP pueden ser suficientes si se acepta cierta porosidad interna.

En última instancia, debe ver el prensado isostático en caliente como una herramienta para lograr la perfección del material cuando el rendimiento no puede verse comprometido.

Tabla resumen:

| Proceso | Función principal | Beneficio clave | Aplicaciones comunes |

|---|---|---|---|

| Consolidación de polvo | Fusiona polvos metálicos/cerámicos en piezas sólidas | Crea geometrías complejas totalmente densas | Turbinas aeroespaciales, implantes médicos |

| Curación de defectos | Elimina la porosidad en piezas fundidas y piezas impresas en 3D | Mejora la resistencia a la fatiga y la fiabilidad | Fabricación aditiva, componentes fundidos |

¿Necesita eliminar defectos internos y lograr la máxima densidad de material?

KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento avanzado de materiales, incluidas soluciones para industrias que aprovechan el prensado isostático en caliente. Ya sea que se encuentre en el sector aeroespacial, médico o de fabricación aditiva, nuestra experiencia puede ayudarlo a mejorar la fiabilidad y el rendimiento de los componentes.

¡Contáctenos hoy para discutir cómo podemos apoyar sus necesidades de fabricación de alto riesgo!

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Qué dispositivo se utiliza para probar diamantes reales? La guía definitiva de probadores y verificación de diamantes

- ¿Qué es el proceso de unión por sinterización? Una guía paso a paso para la unión en estado sólido

- ¿Cuál es la diferencia entre la metalurgia de polvos y la sinterización? Desbloquee la clave para la fabricación eficiente de piezas metálicas

- ¿Qué es un horno de tratamiento térmico? Una guía para la transformación precisa de materiales

- ¿Cuáles son los dos tipos de sinterización? Sinterización en estado sólido vs. en fase líquida explicada

- ¿Cuál es el proceso de pirólisis por lotes? Una guía paso a paso para convertir residuos en energía

- ¿Por qué es fundamental el control de la evaporación de la humedad en el ciclo Cu-Cl? Optimice la calidad y reactividad de las partículas

- ¿Cómo contribuye un dispositivo de agitación mecánica a la uniformidad de los recubrimientos de óxido dopado? Mejora la calidad del catalizador PEO