En términos más simples, el Prensado Isostático en Caliente (HIP) es un proceso de fabricación avanzado utilizado en la metalurgia de polvos que aplica simultáneamente alta temperatura y gas a alta presión desde todas las direcciones a un componente. Esta combinación calienta el polvo metálico justo por debajo de su punto de fusión, haciéndolo maleable, mientras que la presión uniforme y omnidireccional exprime y elimina cualquier vacío interno o porosidad. El resultado es una pieza completamente densa con una resistencia superior y una estructura interna altamente uniforme.

El propósito central del Prensado Isostático en Caliente no es meramente dar forma a una pieza, sino lograr una densidad de material casi perfecta. Es un paso de post-procesamiento o consolidación que transforma un componente de polvo metálico poroso en un material sólido de alto rendimiento, libre de los defectos internos que limitan otros métodos.

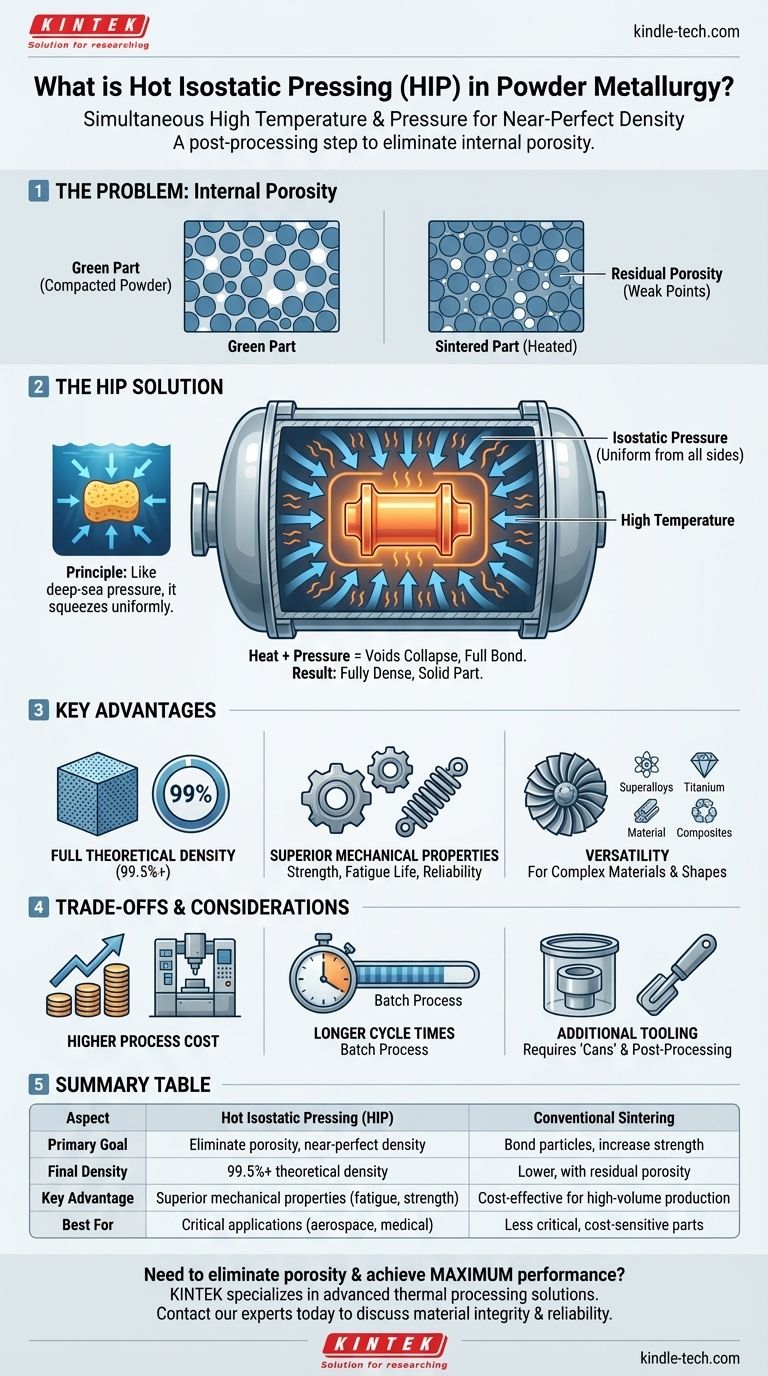

El problema principal que resuelve el HIP: la porosidad interna

En la metalurgia de polvos convencional, el polvo metálico se compacta primero en una forma preliminar llamada "pieza en verde". Esta pieza mantiene su forma, pero está llena de vacíos microscópicos entre las partículas de polvo individuales.

Los límites del sinterizado por sí solo

El siguiente paso tradicional es el sinterizado, donde la pieza en verde se calienta en un horno. Este calor hace que las partículas se unan o "cuellen", aumentando la resistencia de la pieza.

Sin embargo, el sinterizado por sí solo a menudo no logra cerrar todos los poros internos. Esta porosidad residual actúa como un defecto microscópico, convirtiéndose en un punto potencial de falla que puede comprometer la resistencia, la vida útil a la fatiga y la fiabilidad general del material.

La solución isostática

El Prensado Isostático en Caliente aborda directamente esta porosidad residual. La clave es el término "isostático", que significa que la presión se aplica de manera igual y simultánea desde todas las direcciones.

Imagine exprimir una esponja con la mano: aplica presión principalmente desde dos lados. Ahora, imagine sumergir esa esponja en las profundidades del océano. La presión del agua actúa sobre toda su superficie de manera uniforme, comprimiéndola uniformemente desde todas las direcciones. Este es el principio de la presión isostática.

La sinergia del calor y la presión

Durante el proceso HIP, un componente se coloca dentro de un recipiente sellado de alta presión. El recipiente se llena con un gas inerte (típicamente argón), que luego se calienta y se presuriza.

La alta temperatura ablanda las partículas metálicas sin fundirlas. La presión de gas intensa y uniforme colapsa los vacíos internos, forzando a las partículas a unirse a nivel metalúrgico y creando un objeto sólido completamente denso.

Ventajas clave del proceso HIP

Al eliminar los defectos internos, el HIP ofrece importantes mejoras de rendimiento que a menudo son inalcanzables con otras técnicas de metalurgia de polvos.

Alcanzar la densidad teórica completa

El principal beneficio del HIP es su capacidad para producir piezas que tienen un 99.5%+ de su densidad máxima teórica. Esta consolidación casi perfecta es la base para todas las demás mejoras de propiedades.

Propiedades mecánicas superiores y predecibles

Debido a que no hay vacíos internos que inicien grietas, los componentes HIPed exhiben propiedades mecánicas drásticamente mejoradas. Esto incluye mayor resistencia a la tracción, ductilidad y, especialmente, resistencia a la falla por fatiga. Las propiedades también son altamente uniformes en toda la pieza.

Versatilidad para materiales complejos

El HIP es excepcionalmente eficaz para consolidar materiales que son difíciles de sinterizar por medios convencionales. Esto incluye superaleaciones de alto rendimiento, aleaciones de titanio y compuestos de matriz metálica utilizados en aplicaciones exigentes.

Comprendiendo las compensaciones

Aunque potente, el HIP es un proceso especializado que implica claras compensaciones frente a métodos más convencionales.

Mayor costo del proceso

El equipo necesario para generar de forma segura calor y presión extremos es altamente especializado y costoso. Esto se traduce en un mayor costo por pieza en comparación con las operaciones tradicionales de prensado y sinterizado.

Tiempos de ciclo más largos

El HIP es un proceso por lotes. Los ciclos de carga, calentamiento, presurización, mantenimiento de la temperatura y enfriamiento pueden llevar varias horas. Esto lo hace menos adecuado para el tipo de producción de alto volumen en el que el prensado convencional sobresale.

Requisitos de herramientas adicionales

En muchos casos, el polvo metálico debe sellarse dentro de un recipiente metálico o cerámico desechable (a menudo llamado "lata") antes de colocarse en el recipiente HIP. Este recipiente forma la forma final de la pieza y debe retirarse después del ciclo, lo que añade pasos y costos al proceso general.

Tomando la decisión correcta para su objetivo

La selección del proceso de fabricación adecuado depende completamente de los requisitos de rendimiento del componente y las limitaciones económicas.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El HIP es la opción superior para componentes críticos en la industria aeroespacial, implantes médicos o defensa, donde la falla del material no es una opción.

- Si su enfoque principal es producir formas complejas con densidad uniforme: El HIP supera las limitaciones del prensado uniaxial, que puede crear variaciones de densidad en piezas con geometrías intrincadas.

- Si su enfoque principal es la producción de alto volumen y sensible al costo: Los métodos convencionales de prensado y sinterizado son casi siempre más económicos para piezas donde las propiedades del material son buenas, pero no perfectas, son aceptables.

En última instancia, el Prensado Isostático en Caliente es una inversión estratégica en la integridad del material, elegida cuando la aplicación exige un rendimiento que justifique el costo.

Tabla resumen:

| Aspecto | Prensado Isostático en Caliente (HIP) | Sinterizado Convencional |

|---|---|---|

| Objetivo principal | Eliminar la porosidad interna, lograr una densidad casi perfecta | Unir partículas, aumentar la resistencia |

| Densidad final | 99.5%+ de densidad teórica | Menor, con porosidad residual |

| Ventaja clave | Propiedades mecánicas superiores (vida a la fatiga, resistencia) | Rentable para producción de alto volumen |

| Mejor para | Aplicaciones críticas (aeroespacial, implantes médicos) | Piezas menos críticas y sensibles al costo |

¿Necesita eliminar la porosidad y lograr el máximo rendimiento de la pieza?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico para aplicaciones industriales y de laboratorio exigentes. Nuestra experiencia puede ayudarle a determinar si el Prensado Isostático en Caliente es la inversión estratégica adecuada para sus componentes de alto rendimiento.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestros equipos y consumibles de laboratorio pueden satisfacer sus necesidades específicas de integridad y fiabilidad del material.

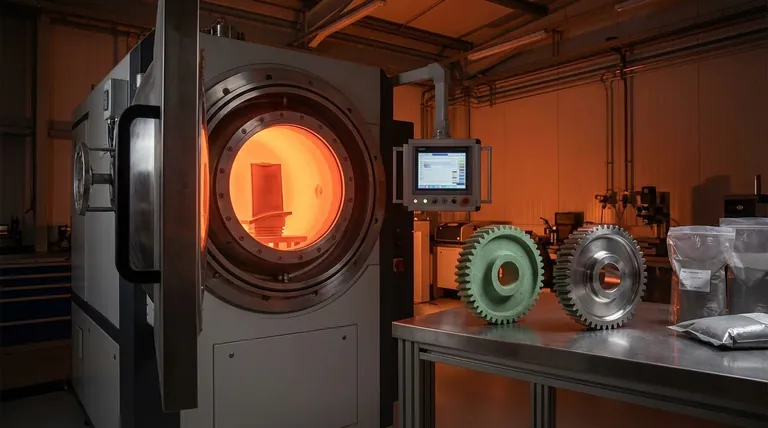

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis en la energía de biomasa? Una guía para convertir biomasa en biocombustible, biocarbón y gas de síntesis

- ¿Cuál es el mejor material para fresas de extremo? Una guía de dureza vs. tenacidad para su aplicación

- ¿Qué es una recubridora por pulverización catódica? Una guía para la deposición de películas delgadas de alta precisión

- ¿Cómo funciona la sinterización por microondas? Consiga un calentamiento más rápido y uniforme para sus materiales

- ¿Cuál es la función principal de un horno de laboratorio en el tratamiento de biomasa? Asegurar un análisis preciso sobre base seca

- ¿Qué configuración de reactor se prefiere en la producción de biocarbón? Pirólisis lenta para un rendimiento máximo de biocarbón

- ¿Qué papel juegan los agitadores o mezcladores magnéticos de laboratorio en la degradación fotocatalítica? Aumentar la eficiencia de la reacción

- ¿Cuáles son las ventajas de la soldadura fuerte en comparación con la soldadura? Logre una unión de metales limpia y de baja distorsión