En esencia, un molino de bolas de laboratorio es un molino de alto rendimiento diseñado para reducir muestras a pequeña escala de material sólido en polvos extremadamente finos o para mezclar diferentes materiales de manera íntima. Funciona colocando el material de la muestra en un recipiente sellado junto con medios de molienda endurecidos (bolas) y sometiendo el recipiente a un movimiento mecánico intenso. Este movimiento provoca que las bolas colisionen repetidamente con la muestra, rompiéndola mediante un potente impacto y fuerzas de cizallamiento.

El verdadero propósito de un molino de bolas de laboratorio no es solo moler, sino lograr un control preciso sobre el tamaño y la distribución final de las partículas. Este control es fundamental para la investigación y el desarrollo, ya que las propiedades físicas de un material a menudo están dictadas por el tamaño de sus partículas constituyentes.

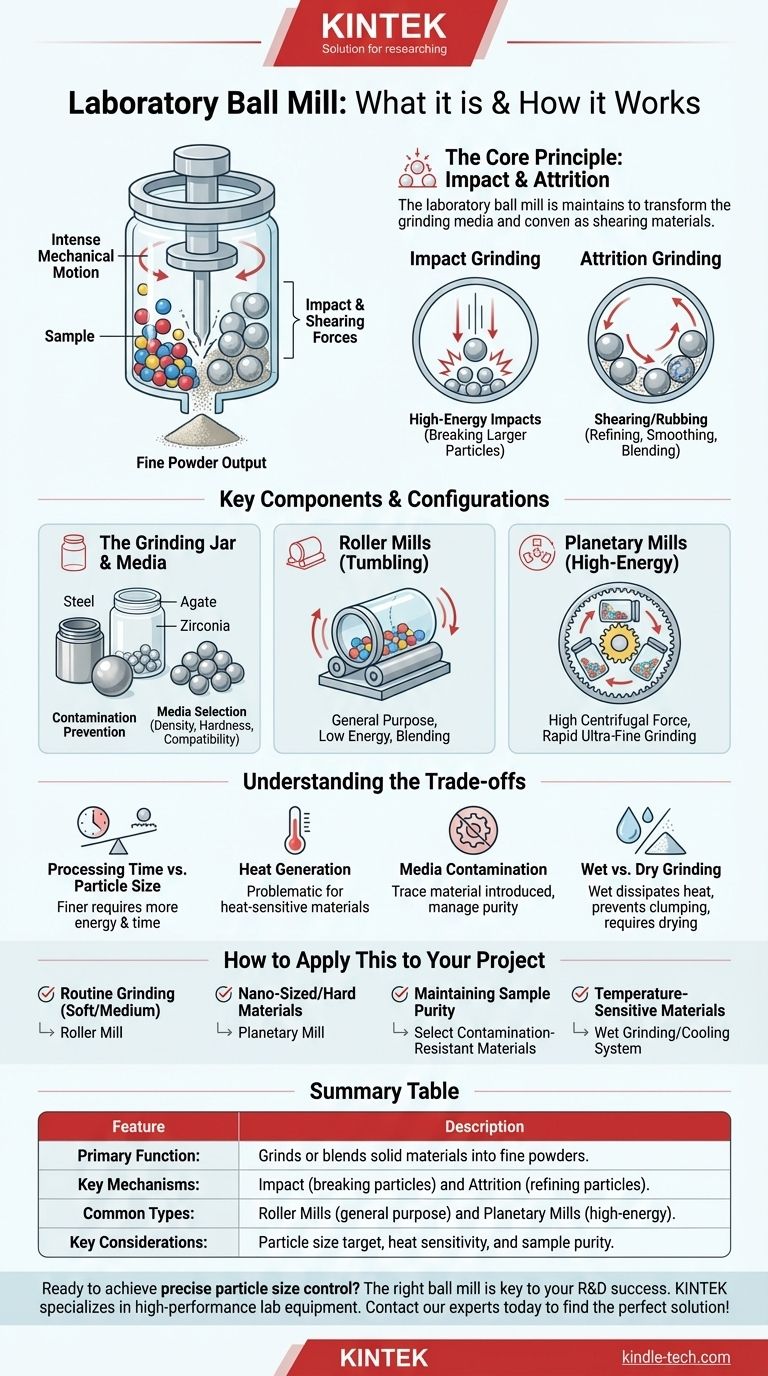

El Principio Central: Impacto y Abrasión

La eficacia de un molino de bolas proviene de dos mecanismos de molienda distintos pero simultáneos. El equilibrio entre estas fuerzas se controla mediante la velocidad del molino, el tamaño de las bolas y el tipo de molino utilizado.

Molienda por Impacto

A medida que el recipiente de molienda gira, las bolas en su interior son arrastradas por la pared interior. En cierto punto, la gravedad supera la fuerza centrífuga y las bolas caen en cascada desde cerca de la parte superior del recipiente. Esta acción crea impactos de alta energía, golpeando el material y provocando fracturas frágiles, lo cual es muy eficaz para descomponer partículas más grandes.

Molienda por Abrasión

Simultáneamente, las bolas están en movimiento constante unas contra otras y contra la pared del recipiente, creando una acción de cizallamiento o frotamiento. Esta abrasión es más efectiva para reducir partículas ya pequeñas a polvos aún más finos, suavizando sus superficies y mezclando materiales a nivel microscópico.

Componentes Clave y Configuraciones

Aunque el principio es simple, la configuración del molino afecta drásticamente su rendimiento y aplicaciones.

El Recipiente de Molienda y los Medios

La muestra se sella dentro de un recipiente de molienda, que puede estar hecho de varios materiales como acero endurecido, acero inoxidable, ágata o circonio para evitar la contaminación de la muestra.

Dentro del recipiente se encuentran los medios de molienda (las bolas), que realizan el trabajo real. Se eligen en función de su densidad, dureza y compatibilidad química con la muestra. Los materiales comunes incluyen acero, carburo de tungsteno y varias cerámicas.

Molinos de Rodillos (Molinos de Tumbling)

La configuración más simple implica colocar el recipiente de molienda sobre un juego de rodillos motorizados. Los rodillos hacen girar el recipiente alrededor de su eje longitudinal, creando un movimiento de volteo en su interior. Esta configuración es excelente para la molienda y mezcla de propósito general, pero opera a una energía relativamente baja.

Molinos Planetarios

Para aplicaciones de alta energía, se utiliza un molino de bolas planetario. Los recipientes de molienda se montan en una gran "rueda solar" que gira en una dirección, mientras que los propios recipientes giran sobre sus ejes en la dirección opuesta. Este movimiento complejo da como resultado fuerzas centrífugas extremadamente altas, creando impactos significativamente más potentes y frecuentes para una molienda rápida y ultrafina.

Comprender las Compensaciones

Usar un molino de bolas es un ejercicio para equilibrar factores en competencia. Comprender estas compensaciones es clave para lograr resultados fiables y repetibles.

Tiempo de Procesamiento frente al Tamaño Final de la Partícula

Lograr partículas más finas requiere más energía y tiempo. Moler una muestra hasta unos pocos micrones puede llevar minutos, mientras que molerla hasta el rango nanométrico puede llevar muchas horas.

Generación de Calor

La inmensa energía involucrada, especialmente en los molinos planetarios, genera un calor considerable. Esto puede ser problemático para materiales orgánicos o sensibles al calor, ya que puede hacer que se derritan, se descompongan o sufran un cambio de fase.

Contaminación de los Medios

El proceso de molienda es inherentemente abrasivo. Las bolas de molienda y el recipiente inevitablemente se desgastarán con el tiempo, introduciendo trazas de su propio material en su muestra. Para aplicaciones de alta pureza, esta contaminación cruzada es un factor crítico que debe gestionarse seleccionando cuidadosamente los materiales del recipiente y los medios.

Molienda Húmeda frente a Seca

La molienda se puede realizar en seco o en húmedo añadiendo un líquido (como agua o un disolvente). La molienda húmeda ayuda a disipar el calor, evita que las partículas se aglomeren y a menudo puede resultar en un polvo final más fino y uniforme. Sin embargo, añade la complejidad de un paso de secado posterior al procesamiento.

Cómo Aplicar Esto a Su Proyecto

Su elección de molino, medios y parámetros depende totalmente de su material y su objetivo final.

- Si su enfoque principal es la molienda rutinaria de materiales blandos a medianos: Un simple molino de rodillos suele ser una solución rentable y suficiente.

- Si su enfoque principal es producir partículas de tamaño nano o moler materiales muy duros: Es necesario un molino de bolas planetario para proporcionar la entrada de energía requerida.

- Si su enfoque principal es mantener la pureza de la muestra: Seleccione recipientes de molienda y bolas hechos de un material que no contamine su muestra, o cuya contaminación elemental traza sea aceptable para su análisis.

- Si su enfoque principal es procesar materiales sensibles a la temperatura: Utilice molienda húmeda, haga funcionar el molino en ciclos más cortos con períodos de enfriamiento, o utilice un molino con un sistema de refrigeración incorporado.

Al dominar estas variables, transforma el molino de bolas de un simple molinillo a un instrumento preciso para la ingeniería de las propiedades de los materiales.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Función Principal | Muele o mezcla materiales sólidos en polvos finos. |

| Mecanismos Clave | Impacto (romper partículas) y Abrasión (refinar partículas). |

| Tipos Comunes | Molinos de Rodillos (propósito general) y Molinos Planetarios (alta energía). |

| Consideraciones Clave | Objetivo de tamaño de partícula, sensibilidad al calor y pureza de la muestra. |

¿Listo para lograr un control preciso del tamaño de partícula en su laboratorio? El molino de bolas adecuado es clave para el éxito de su I+D. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluida una gama de molinos de bolas y medios de molienda adaptados a sus requisitos específicos de material y pureza. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para sus desafíos de molienda y mezcla!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

La gente también pregunta

- ¿Por qué se requiere un molino de bolas de laboratorio para la molienda secundaria? Desbloquea la reactividad para la síntesis hidrotermal

- ¿Cuál es la diferencia entre un molino de bolas y un molino de guijarros? Elija el molino adecuado para la pureza frente a la potencia

- ¿Por qué es necesario triturar o moler las muestras? Garantizar un análisis de laboratorio preciso y fiable

- ¿Por qué se utilizan bolas de molienda de zirconia de diferentes diámetros para el nitruro de carbono? Optimice su síntesis de nanomateriales

- ¿Cuál es la función de un molino de bolas de alta energía en la preparación de aleaciones Fe3Al? Lograr un refinamiento de grano nanocristalino de 7-8 nm

- ¿Por qué es importante moler la muestra finamente y compactarla firmemente antes de realizar una determinación del punto de fusión? Asegure puntos de fusión precisos y nítidos

- ¿Cuál es la importancia de mezclar o moler polvos de diamante y metal? Clave para los compuestos de alto rendimiento

- ¿Cómo mejora un molino vibratorio la eficiencia de recuperación del niobio? Optimizar el pretratamiento de residuos para obtener el máximo rendimiento