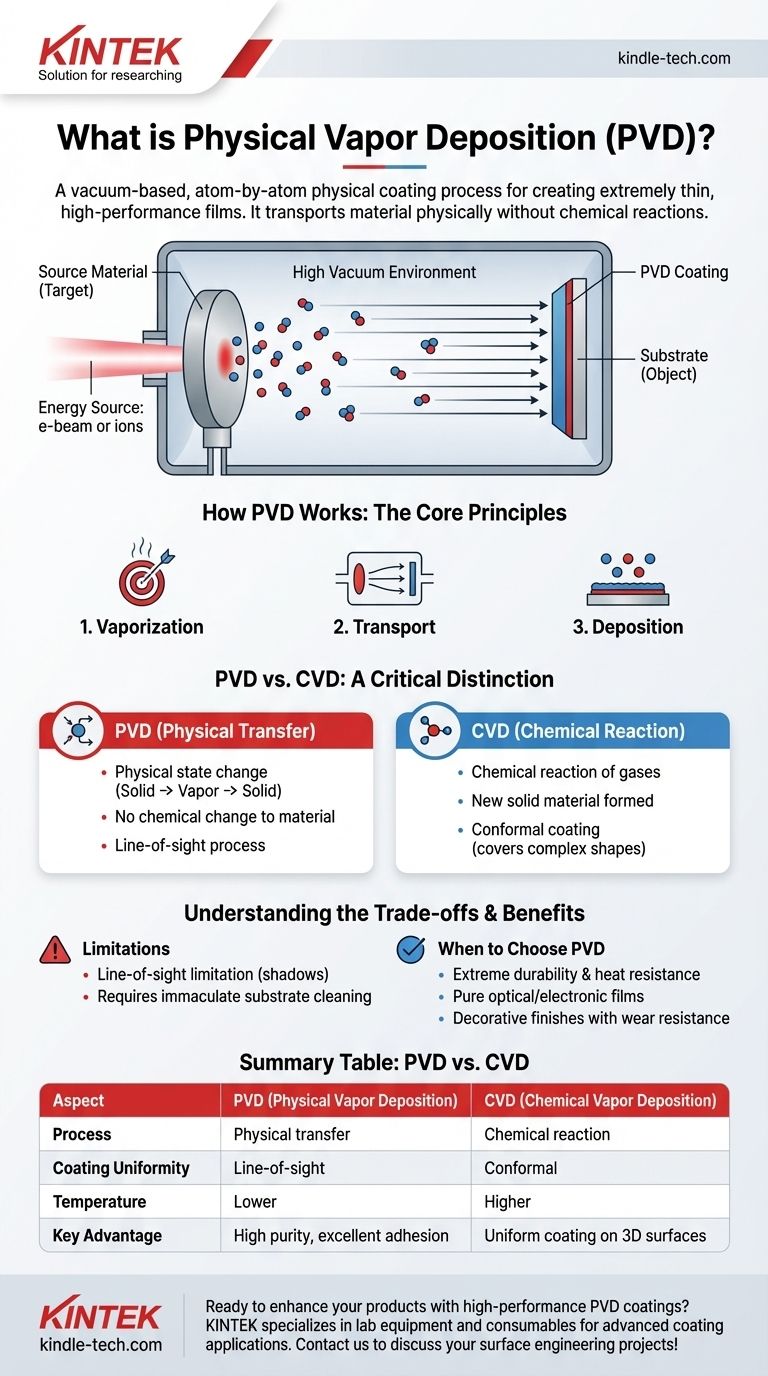

En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento basado en vacío donde un material sólido se vaporiza y luego se deposita átomo por átomo sobre una superficie para crear una película extremadamente delgada y de alto rendimiento. Piense en ello como una forma de pulverización muy controlada a nivel atómico que ocurre dentro de una cámara de vacío. El proceso transporta físicamente el material desde una fuente a un sustrato sin una reacción química, lo que da como resultado recubrimientos conocidos por su excelente adhesión y pureza.

La PVD no se trata de química; se trata de física. El proceso transporta físicamente el material desde una fuente a un objetivo sin reacciones químicas, lo que lo hace ideal para crear recubrimrimientos de película delgada excepcionalmente puros, duraderos y de alto rendimiento en una amplia variedad de materiales.

Cómo funciona la PVD: Los principios fundamentales

Para comprender la PVD, es útil dividirla en sus tres etapas fundamentales: vaporización, transporte y deposición. Todo esto ocurre dentro de un entorno de vacío controlado.

El entorno de vacío

Todo el proceso de PVD se lleva a cabo bajo un alto vacío. Esto es fundamental porque elimina el aire y otras moléculas de gas que de otro modo podrían contaminar la película o impedir el movimiento de los átomos vaporizados.

Un camino limpio y vacío asegura que el material de recubrimiento pueda viajar directamente desde su fuente hasta el sustrato, lo que resulta en una película más pura y predecible.

Vaporización del material fuente

El material de recubrimiento, conocido como el objetivo o fuente, comienza como un sólido. Este material se convierte luego en vapor mediante medios puramente físicos.

Los dos métodos más comunes son:

- Evaporación: El material objetivo se calienta hasta que se evapora, liberando átomos en la cámara de vacío. Esto a menudo se realiza mediante técnicas como la evaporación por haz de electrones para materiales con puntos de fusión muy altos.

- Pulverización catódica (Sputtering): El objetivo es bombardeado con iones de alta energía (típicamente de un gas como el argón). Este bombardeo actúa como un chorro de arena a escala atómica, arrancando átomos de la superficie del objetivo y eyectándolos hacia el sustrato.

Deposición sobre el sustrato

Los átomos vaporizados viajan a través de la cámara de vacío y se condensan sobre la superficie del objeto que se está recubriendo, que se denomina sustrato.

Esta acumulación átomo por átomo forma una película delgada, densa y altamente uniforme. Las propiedades de esta película, como su dureza, color y resistencia al desgaste, están determinadas por el material fuente y los parámetros específicos del proceso utilizados.

PVD frente a CVD: Una distinción crítica

Aunque tanto la PVD como la Deposición Química de Vapor (CVD) se utilizan para crear películas delgadas, sus mecanismos subyacentes son fundamentalmente diferentes. Comprender esta distinción es clave para elegir el proceso correcto.

Transferencia física (PVD)

En la PVD, el material del recubrimiento es el mismo material que la fuente. Simplemente se mueve de un lugar (el objetivo) a otro (el sustrato) en un estado físico diferente (sólido a vapor a sólido).

No hay cambio químico en el material en sí durante el proceso.

Reacción química (CVD)

En la CVD, la cámara se llena con uno o más gases precursores volátiles. Estos gases no son el material de recubrimiento final.

En cambio, se induce una reacción química en la superficie del sustrato, lo que hace que los gases se descompongan y formen un material sólido completamente nuevo como película.

Comprender las compensaciones

La PVD es una técnica poderosa, pero no está exenta de limitaciones. Evaluar objetivamente estas compensaciones es esencial para cualquier aplicación técnica.

La limitación de la línea de visión

Debido a que la PVD transporta físicamente los átomos en línea recta, se considera un proceso de línea de visión. Esto significa que puede ser difícil recubrir uniformemente geometrías complejas y no planas o las superficies internas de una pieza.

Las áreas que están "en sombra" con respecto a la fuente recibirán poco o ningún material de recubrimiento.

La preparación del sustrato es crítica

La "buena adhesión" observada en la PVD depende en gran medida de una superficie de sustrato inmaculadamente limpia. Cualquier contaminante microscópico como aceites u óxidos evitará que la película se adhiera correctamente, lo que provocará defectos o deslaminación.

Esto significa que la PVD requiere un proceso de limpieza riguroso y de varios pasos antes del recubrimiento.

Consideraciones de material y temperatura

La PVD sobresale en la deposición de materiales con altos puntos de fusión que son difíciles de manejar con otros métodos. Sin embargo, los procesos de PVD generalmente se llevan a cabo a temperaturas más bajas que muchos procesos tradicionales de CVD.

Esto puede ser una ventaja para los sustratos sensibles a la temperatura, pero también significa que las propiedades de la película resultante pueden diferir de un equivalente de CVD a alta temperatura.

Cuándo elegir PVD para su aplicación

La PVD no es una solución única para todos; sus fortalezas se alinean con objetivos de ingeniería específicos. Utilice estas pautas para determinar si es la opción correcta para su proyecto.

- Si su enfoque principal es la durabilidad extrema y la resistencia al calor: La PVD es el estándar de la industria para aplicar recubrimientos duros y resistentes a la temperatura en componentes aeroespaciales y herramientas de corte.

- Si su enfoque principal es crear películas ópticas o electrónicas delgadas y puras: La PVD proporciona el control necesario para depositar capas ópticas y conductoras precisas para semiconductores y paneles solares.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: Debe considerar la CVD, ya que su naturaleza basada en gas le permite depositar películas de manera más conformada sobre superficies intrincadas.

- Si su enfoque principal son los acabados decorativos con alta resistencia al desgaste: La PVD se utiliza ampliamente para crear acabados metálicos duraderos en productos de consumo que van desde relojes hasta accesorios de plomería.

Al comprender la PVD como un proceso de transferencia física precisa, puede aprovecharla eficazmente para diseñar superficies con un rendimiento inigualable.

Tabla de resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | Transferencia física de material | Reacción química de gases |

| Uniformidad del recubrimiento | Línea de visión (posibilidad de sombras) | Conforme (cubre formas complejas) |

| Temperatura | Temperaturas más bajas | Temperaturas más altas |

| Ventaja clave | Alta pureza, excelente adhesión | Recubrimiento uniforme en superficies 3D |

¿Listo para mejorar sus productos con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Ya sea que trabaje en la industria aeroespacial, electrónica o manufactura, nuestra experiencia garantiza películas delgadas duraderas, puras y precisas adaptadas a sus necesidades. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus proyectos de ingeniería de superficies.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura