En resumen, la compactación y sinterización es un proceso de fabricación que convierte el polvo metálico en un objeto sólido y de alta resistencia sin fundirlo. El proceso implica dos pasos principales: primero, el polvo metálico se compacta bajo alta presión en una forma deseada (compactación), y luego esta forma se calienta en un ambiente controlado a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se unan (sinterización).

Esta técnica es la piedra angular de la metalurgia de polvos. Permite a los ingenieros crear piezas metálicas fuertes y complejas, especialmente a partir de materiales con puntos de fusión muy altos, fusionando partículas de polvo, lo que ofrece un control excepcional sobre la densidad y la integridad estructural del producto final.

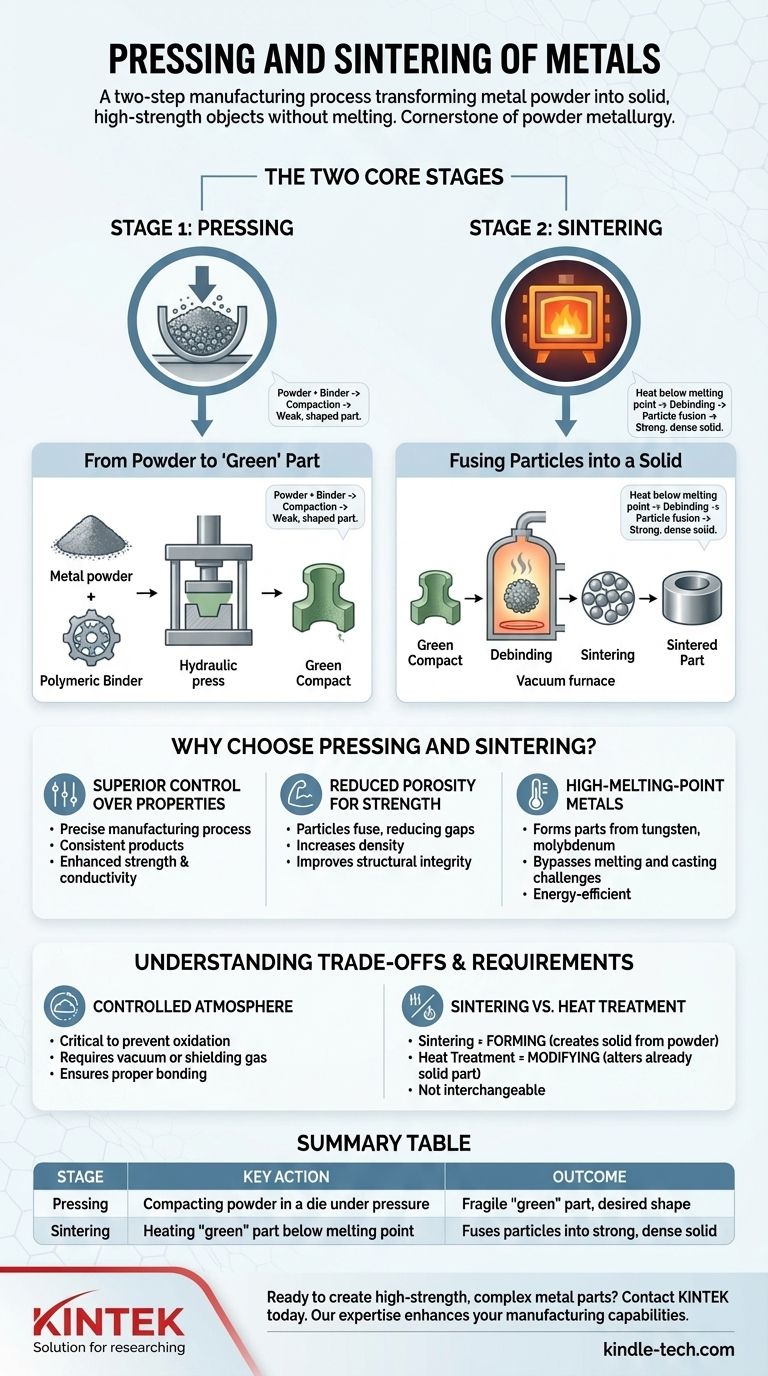

Las dos etapas centrales del proceso

Todo el método se basa en una secuencia de acciones precisas y controladas que transforman el polvo suelto en un componente denso y funcional.

Etapa 1: Compactación - Del polvo a la pieza "verde"

El paso inicial implica crear una versión preliminar y frágil de la pieza final, a menudo denominada compactado "verde".

Para lograr esto, el polvo metálico a menudo se mezcla con un aglutinante polimérico, como la cera de parafina. Este aglutinante actúa como un pegamento temporal, ayudando a que las partículas se adhieran durante la compactación.

Luego, esta mezcla se vierte en un molde y se comprime bajo una inmensa presión. El resultado es una pieza débilmente unida que tiene la forma deseada pero carece de la resistencia para cualquier aplicación práctica.

Etapa 2: Sinterización - Fusión de partículas en un sólido

Aquí es donde ocurre la transformación en un objeto metálico fuerte. El compactado "verde" se coloca dentro de un horno especializado, generalmente un horno de grafito que opera al vacío o con un flujo de gas controlado.

Antes de que comience la sinterización, una fase de "desaglutinación" calienta suavemente la pieza para quemar el aglutinante polimérico.

Luego, la temperatura se eleva al punto de sinterización, que está por debajo del punto de fusión del metal. A esta alta temperatura, los átomos en las superficies de las partículas metálicas se vuelven altamente móviles, difundiendo a través de los límites y creando fuertes enlaces metálicos entre ellas.

¿Por qué elegir la compactación y sinterización?

Este proceso no es solo una alternativa al fundido o al mecanizado; ofrece ventajas únicas que lo convierten en la opción ideal para aplicaciones específicas.

Control superior sobre las propiedades finales

La sinterización permite un control excepcional sobre el proceso de fabricación. Al gestionar cuidadosamente la composición del polvo, la fuerza de compactación y las condiciones del horno, los ingenieros pueden producir productos altamente consistentes.

Este nivel de precisión mejora propiedades críticas como la resistencia, la durabilidad y la conductividad eléctrica.

Reducción de la porosidad para una mayor resistencia

La pieza "verde" inicial es porosa, llena de pequeños huecos entre las partículas de polvo. El proceso de sinterización reduce significativamente esta porosidad al juntar las partículas.

Minimizar estos vacíos internos mejora drásticamente la densidad, la resistencia general y la integridad estructural del objeto.

Trabajar con metales de alto punto de fusión

Uno de los beneficios más significativos de la sinterización es su capacidad para formar piezas a partir de metales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno.

Fundir y moldear estos materiales es técnicamente desafiante y requiere mucha energía. La sinterización evita la fusión por completo, lo que la convierte en un método más práctico y eficiente.

Comprensión de las compensaciones y requisitos

Aunque es potente, el proceso no es universalmente aplicable y tiene requisitos específicos para tener éxito. Es fundamentalmente diferente de otros tratamientos metálicos comunes.

La necesidad de una atmósfera controlada

La sinterización debe realizarse en una atmósfera controlada, como un vacío o con un gas protector (como un gas endotérmico).

Esto es fundamental para evitar que las superficies metálicas calientes se oxiden o se contaminen. La oxidación formaría una barrera entre las partículas, impidiendo que se unan correctamente y dando como resultado una pieza débil e inútil.

La sinterización crea, el tratamiento térmico modifica

Es importante no confundir la sinterización con otros tratamientos térmicos como el recocido, el revenido o el temple.

Esos procesos se aplican a un objeto metálico *ya sólido* para alterar sus propiedades, por ejemplo, para hacerlo más blando (recocido) o más duro (temple). La sinterización, por el contrario, es un proceso de *formación* que crea el objeto sólido a partir del polvo en primer lugar.

Tomar la decisión correcta para su objetivo

Decidir si utilizar la compactación y sinterización depende totalmente de su material, la complejidad de la pieza y sus objetivos de producción.

- Si su enfoque principal es la fabricación de piezas a partir de metales de alto punto de fusión: La compactación y sinterización es una solución ideal que evita las complejidades del procesamiento en fase líquida.

- Si su enfoque principal es la producción en masa de piezas complejas y de forma neta: Este método ofrece una excelente consistencia y control, a menudo minimizando la necesidad de un costoso post-mecanizado.

- Si su enfoque principal es controlar la densidad final y la porosidad de un componente: La sinterización proporciona un nivel único de precisión sobre estas propiedades microestructurales para aplicaciones especializadas.

En última instancia, la compactación y sinterización es una herramienta de fabricación poderosa que transforma el polvo metálico en componentes de alto rendimiento con precisión y fiabilidad.

Tabla de resumen:

| Etapa | Acción clave | Resultado |

|---|---|---|

| Compactación | Compactar el polvo metálico en un molde bajo alta presión | Crea una pieza "verde" frágil con la forma deseada |

| Sinterización | Calentar la pieza "verde" por debajo de su punto de fusión en una atmósfera controlada | Fusiona las partículas de polvo en un objeto sólido, denso y fuerte |

¿Listo para crear piezas metálicas complejas y de alta resistencia con precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos exitosos de compactación y sinterización. Ya sea que esté trabajando con metales de alto punto de fusión como el tungsteno o necesite un control excepcional sobre la densidad y la porosidad, nuestras soluciones están diseñadas para satisfacer las exigentes necesidades de los laboratorios modernos.

Contáctenos hoy mismo para analizar cómo nuestra experiencia puede mejorar sus capacidades de fabricación y ayudarle a lograr resultados superiores.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso del grafito isostático? Una guía para la creación de material uniforme y de alto rendimiento

- ¿Cuál es el material del molde de prensado isostático en frío? Elastómeros esenciales para una densidad uniforme

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- ¿Qué tan grande es el mercado de prensado isostático? Una inmersión profunda en el facilitador de fabricación avanzada de más de $1.2 mil millones

- ¿Cuánto cuesta una prensa isostática? Una guía sobre los precios de laboratorio frente a los industriales