En resumen, la compactación sin presión es un conjunto de técnicas utilizadas para formar objetos densos a partir de polvos metálicos o cerámicos sin aplicar una gran fuerza mecánica externa. En lugar de prensar el polvo en un molde, estos métodos se basan en principios como la vibración, la suspensión líquida o la distribución controlada del tamaño de partícula para alentar al polvo a empaquetarse en una disposición densa antes de fusionarse mediante sinterización.

La idea central detrás de la compactación sin presión es lograr una alta densidad a través de una disposición inteligente de las partículas en lugar de la fuerza bruta. El éxito depende fundamentalmente del control de las características del polvo, especialmente de la mezcla de tamaños de partícula, para minimizar el espacio vacío.

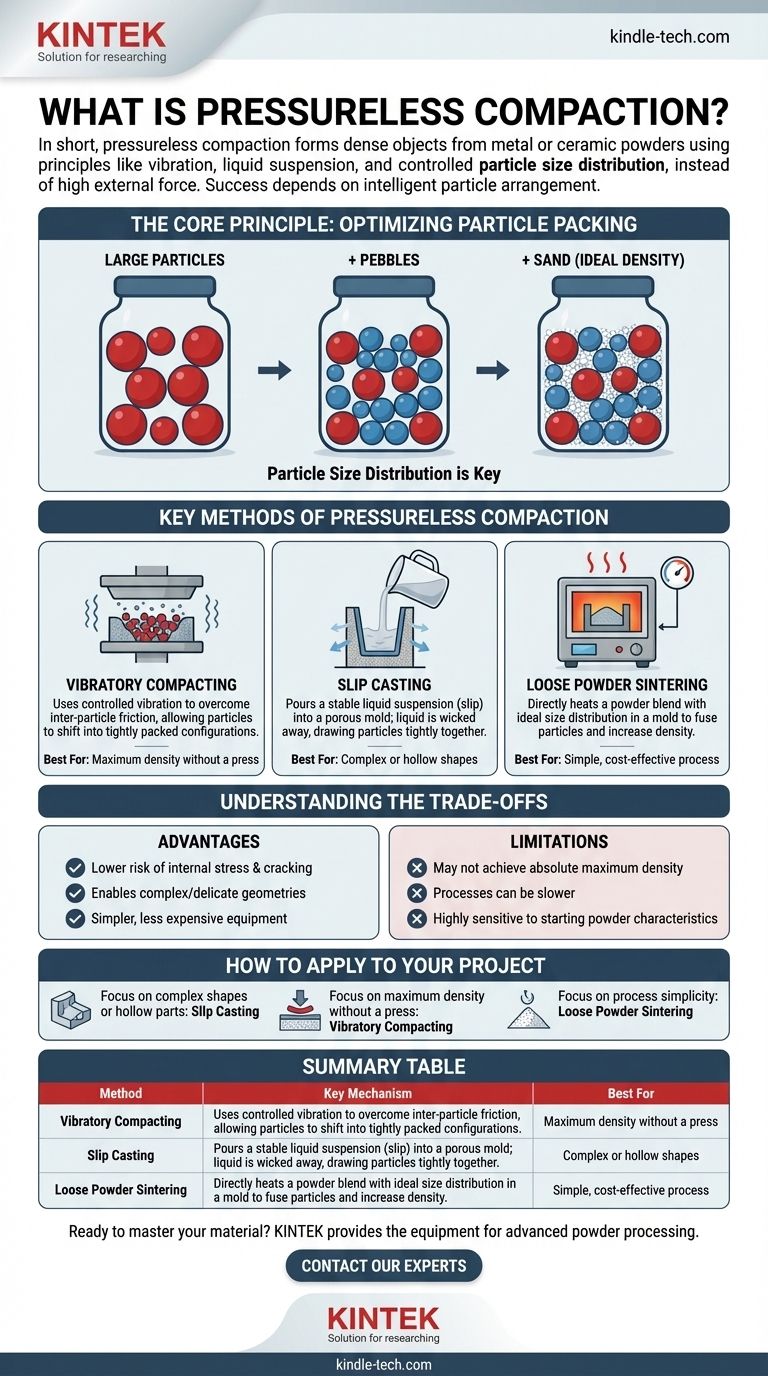

El Principio Central: Optimización del Empaquetamiento de Partículas

La compactación tradicional utiliza una presión inmensa para forzar a las partículas de polvo a unirse, triturándolas y reduciendo los huecos entre ellas. Los métodos sin presión logran un resultado similar a través de medios más sutiles.

La Importancia de la Distribución del Tamaño de Partícula

El factor más importante es la distribución del tamaño de las partículas del polvo. Un polvo compuesto de esferas de tamaño uniforme solo puede compactarse hasta cierta densidad, dejando un espacio vacío significativo (vacíos intersticiales) entre ellas.

Al utilizar una mezcla cuidadosamente diseñada de partículas grandes, medianas y pequeñas, las partículas más pequeñas pueden llenar los huecos dejados entre las más grandes. Esto aumenta drásticamente la "densidad de apilamiento" o densidad compactada del polvo suelto antes de que se caliente.

Una Analogía: Un Frasco de Rocas

Imagine llenar un frasco de vidrio con rocas grandes. Verá muchos huecos grandes. Para hacer el contenido más denso, no presiona las rocas con más fuerza; vierte guijarros más pequeños que llenan los huecos. Para aumentar aún más la densidad, agrega arena, que llena los huecos aún más pequeños entre los guijarros. Este es exactamente el principio detrás de la compactación sin presión.

Métodos Clave de Compactación sin Presión

El material de referencia señala tres métodos principales, cada uno aprovechando el principio de empaquetamiento de partículas de una manera única.

Compactación Vibratoria

En este método, un molde se llena con una mezcla de polvo que tiene una distribución de tamaño de partícula optimizada. Luego, todo el molde se somete a una vibración controlada.

Esta vibración proporciona la energía necesaria para superar la fricción interpartícula, permitiendo que las partículas se muevan y se asienten en su configuración más densamente empaquetada. Las partículas más pequeñas se abren camino naturalmente hacia los huecos entre las más grandes.

Colado por Deslizamiento (Slip Casting)

El colado por deslizamiento implica crear una suspensión líquida estable del polvo, conocida como barbotina (slip). Esta barbotina se vierte en un molde poroso, generalmente hecho de yeso.

El molde poroso extrae el líquido de la barbotina mediante acción capilar. A medida que el líquido es absorbido, las partículas de polvo se atraen firmemente contra la pared del molde y entre sí, lo que da como resultado una pieza "verde" densa y uniformemente empaquetada que se puede retirar y sinterizar.

Sinterización de Polvo Suelto

Este es el método más directo. Un polvo con una distribución de tamaño ideal se coloca simplemente en un molde o crisol sin aplicar presión alguna.

Luego, todo el conjunto se calienta en un horno para la sinterización. Si bien la densidad inicial es menor que en otros métodos, una mezcla de polvo bien diseñada aún puede lograr altas densidades finales a medida que las partículas se fusionan y el componente se contrae durante el proceso de calentamiento.

Comprensión de las Compensaciones

Elegir un método sin presión requiere comprender sus ventajas y limitaciones distintas en comparación con la compactación tradicional de alta presión.

Las Ventajas Principales

El principal beneficio es la evitación de la alta presión, lo que conduce a varias ventajas. Existe un menor riesgo de tensión interna y agrietamiento en la pieza final. También permite la creación de geometrías más complejas o delicadas que serían imposibles de formar en un troquel rígido. Finalmente, el equipo requerido suele ser más simple y menos costoso que las grandes prensas industriales.

Limitaciones Potenciales

Las técnicas sin presión pueden no alcanzar las densidades máximas absolutas posibles con la prensado isostático extremo. Los procesos pueden ser más lentos y son altamente sensibles a las características del polvo de partida. Lograr resultados consistentes requiere una experiencia significativa en la ciencia de los materiales para controlar el tamaño, la forma y la distribución de las partículas.

Cómo Aplicar Esto a Su Proyecto

El mejor método depende totalmente de los requisitos específicos de su componente.

- Si su enfoque principal es crear formas complejas o piezas huecas: El colado por deslizamiento es la opción ideal debido a su uso de un medio líquido y un molde.

- Si su enfoque principal es lograr la máxima densidad sin una prensa: La compactación vibratoria con una mezcla de polvo meticulosamente optimizada es su opción más efectiva.

- Si su enfoque principal es la simplicidad del proceso para geometrías básicas: La sinterización de polvo suelto puede ser una ruta viable y rentable, siempre que pueda controlar el empaquetamiento inicial del polvo.

En última instancia, dominar la compactación sin presión se trata de controlar su material desde la primera partícula.

Tabla de Resumen:

| Método | Mecanismo Clave | Mejor Para |

|---|---|---|

| Compactación Vibratoria | Utiliza vibración para empaquetar partículas | Densidad máxima sin prensa |

| Colado por Deslizamiento | Suspensión líquida en un molde poroso | Formas complejas o huecas |

| Sinterización de Polvo Suelto | Calentamiento directo del polvo en un molde | Proceso simple y rentable |

¿Listo para dominar su material desde la primera partícula?

Las técnicas de compactación sin presión requieren un control preciso de las características del polvo para lograr piezas complejas y de alta densidad. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para el procesamiento avanzado de polvos y la sinterización.

Ya sea que esté desarrollando nuevos materiales u optimizando su proceso de fabricación, nuestra experiencia puede ayudarlo a lograr resultados consistentes y confiables.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus proyectos de compactación sin presión.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Máquina Tamizadora Vibratoria de Laboratorio Tamiz Vibratorio de Golpe

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina tamizadora vibratoria de tamiz vibratorio tridimensional en seco

La gente también pregunta

- ¿Cómo se prepara un de KBr para la espectroscopia IR? Domine los pasos clave para obtener un espectro claro

- ¿Por qué el prensado de los cuerpos en verde de Zr2Al-GNS requiere 400 MPa? Logrando la estabilidad de materiales de alta densidad

- ¿Cuál es la función de una prensa hidráulica de laboratorio de sobremesa para XRF? Maximizar la precisión en el análisis de Prosopis juliflora

- ¿Cuál es el papel de una prensa hidráulica de laboratorio en las baterías a base de sulfuros? Lograr la máxima conductividad iónica

- ¿Cómo se preparan las muestras de FRX? Domine los métodos de Pastilla Prensada vs. Perla de Fusión

- ¿Cuál es la alternativa a la prensa hidráulica? Encuentre la prensa adecuada para su aplicación

- ¿Cuáles son los pasos en una prensa de filtros? Domine el ciclo de 4 etapas para una separación eficiente de sólidos y líquidos

- ¿Por qué la metalurgia de polvos se limita a piezas pequeñas? Explicación de los desafíos de compactación y costes