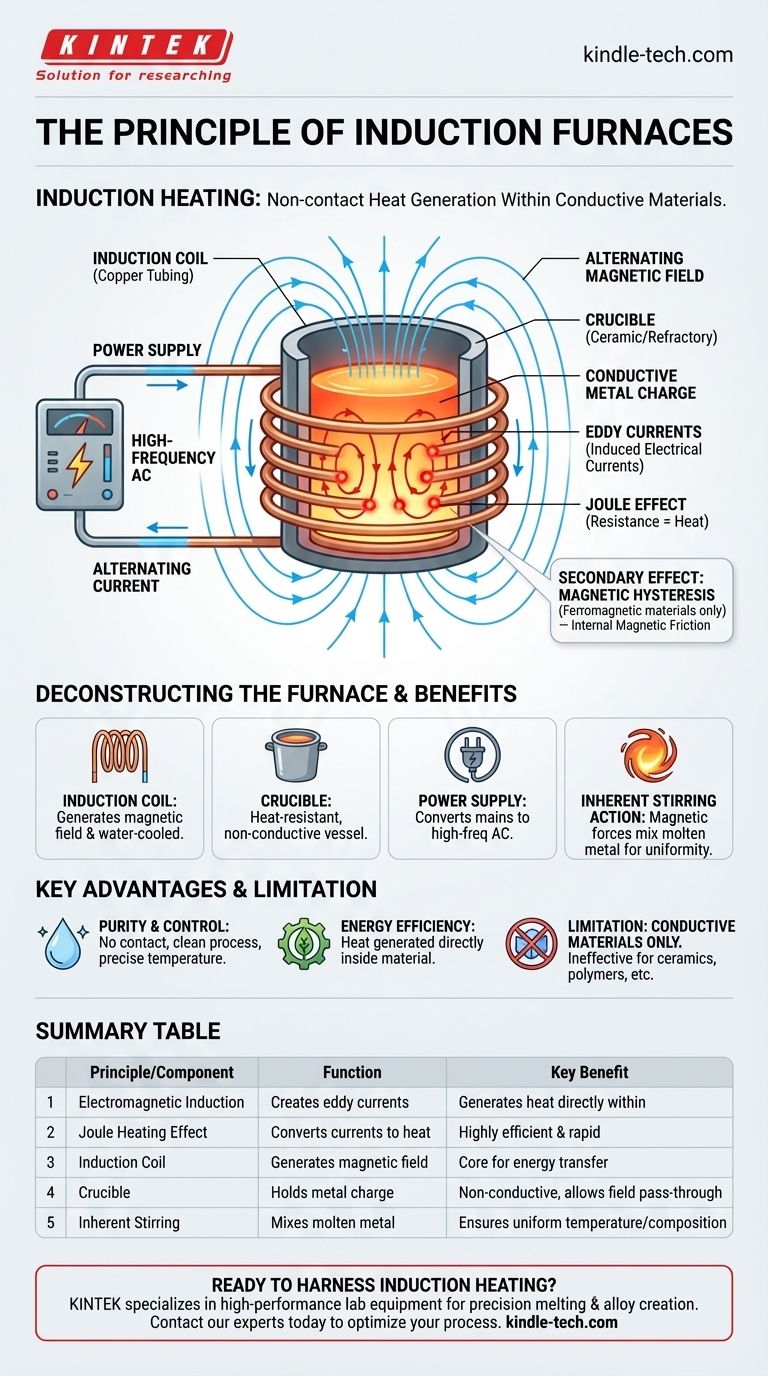

El principio fundamental detrás de un horno de inducción es el calentamiento por inducción. Este es un proceso sin contacto donde se utiliza un campo magnético alterno para generar calor directamente dentro de un material eléctricamente conductor. Lo logra combinando dos fenómenos físicos centrales: la inducción electromagnética, que crea corrientes eléctricas en el material objetivo, y el efecto Joule, donde la propia resistencia del material convierte esa energía eléctrica en calor.

Un horno de inducción no utiliza una llama externa ni un elemento calefactor. En su lugar, genera un potente campo magnético que induce corrientes eléctricas dentro del propio metal. La resistencia natural del metal a estas corrientes internas es lo que produce un calor rápido, preciso y limpio.

Los dos principios físicos centrales en juego

Para comprender verdaderamente cómo funciona un horno de inducción, debe comprender las dos leyes físicas distintas que lo hacen posible. Estos principios trabajan en conjunto para convertir la energía eléctrica en energía térmica con una eficiencia notable.

Principio 1: Inducción electromagnética

Una corriente alterna (CA) pasa a través de una bobina primaria, que generalmente está hecha de tubos de cobre. Según la Ley de Inducción de Faraday, esto crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando un material conductor, como una pieza de metal, se coloca dentro de este campo magnético, el campo induce un voltaje dentro de él. Este voltaje inducido impulsa fuertes corrientes eléctricas en espiral dentro del metal, conocidas como corrientes de Foucault.

Principio 2: El efecto de calentamiento Joule

Las corrientes de Foucault inducidas no fluyen a través de un conductor perfecto; el metal tiene una resistencia eléctrica inherente. El efecto Joule (o calentamiento Joule) describe cómo la energía de estas corrientes que fluyen se convierte en calor a medida que superan esta resistencia.

Esta es la principal fuente de calor en un horno de inducción. Debido a que el calor se genera dentro del material, el proceso es increíblemente rápido y eficiente, con una pérdida mínima de energía al entorno circundante.

Un efecto secundario: Histéresis magnética

Para materiales ferromagnéticos como el hierro, existe una fuente adicional de calor. El campo magnético que cambia rápidamente hace que los dominios magnéticos dentro del hierro cambien rápidamente su orientación de un lado a otro.

Esta fricción interna genera una cantidad significativa de calor suplementario, un fenómeno conocido como pérdida por histéresis magnética. Esto hace que el calentamiento por inducción sea particularmente efectivo para metales a base de hierro.

Deconstruyendo el horno de inducción

Los componentes físicos de un horno de inducción son aplicaciones directas de estos principios. Cada parte cumple una función específica en la generación y contención del proceso.

La bobina de inducción

Este es el corazón del horno. Es un tubo de cobre hueco, a menudo enrollado en forma helicoidal, a través del cual fluyen tanto la CA de alta frecuencia como el agua de refrigeración. Su único propósito es generar el campo magnético cambiante.

El crisol

El crisol es el recipiente refractario (resistente al calor) que contiene la carga de metal. Está hecho de un material no conductor, como cerámica o compuesto de grafito, para asegurar que el campo magnético lo atraviese y solo caliente el metal conductor en su interior.

La fuente de alimentación

Este sofisticado sistema electrónico convierte la electricidad de la red estándar en la CA de alta frecuencia y alta corriente necesaria para impulsar la bobina de inducción de manera efectiva. Es el cerebro que controla todo el proceso de calentamiento.

La acción de agitación inherente

Un beneficio clave del proceso de inducción es la acción de agitación natural que crea. Las mismas fuerzas magnéticas que inducen las corrientes de Foucault también ejercen una fuerza sobre el metal fundido, lo que hace que se agite continuamente. Esto asegura una excelente uniformidad de temperatura y composición, lo cual es fundamental para crear aleaciones de alta calidad.

Comprendiendo las ventajas y desventajas

Ninguna tecnología es perfecta para cada aplicación. Comprender las ventajas y limitaciones distintivas del calentamiento por inducción es crucial para determinar su idoneidad.

Ventaja clave: Pureza y control

Debido a que no hay contacto entre un elemento calefactor y el material, y no hay subproductos de combustión, el proceso es excepcionalmente limpio. Esto previene la contaminación, lo cual es vital para aleaciones especiales y metales preciosos. La temperatura también se puede controlar con extrema precisión.

Ventaja clave: Eficiencia energética

El calor se genera directamente donde se necesita, dentro de la pieza de trabajo. Esto resulta en una eficiencia energética mucho mayor y un tiempo de fusión más rápido en comparación con los métodos que calientan una cámara y dependen de la radiación o la convección para transferir el calor al material.

La principal limitación: Solo materiales conductores

El principio del calentamiento por inducción se basa fundamentalmente en que el material sea un conductor eléctrico. El proceso es ineficaz para calentar materiales no conductores como cerámicas, vidrio o polímeros.

¿Cuándo es un horno de inducción la elección correcta?

Su decisión de usar un horno de inducción debe estar impulsada por los requisitos específicos de su material y el objetivo del proceso.

- Si su enfoque principal es la pureza y uniformidad de la aleación: El calentamiento limpio y sin contacto y la acción de agitación inherente lo convierten en la opción ideal para producir aleaciones metálicas homogéneas de alta calidad.

- Si su enfoque principal es el calentamiento rápido y preciso para procesos específicos: Para aplicaciones como el endurecimiento superficial, la soldadura fuerte o el ajuste por contracción, la velocidad y el control preciso del calentamiento por inducción son incomparables.

- Si su enfoque principal es la fusión de metales de alto valor o reactivos: La capacidad de operar en vacío controlado o atmósfera inerte hace que los hornos de inducción sean esenciales para prevenir la oxidación de materiales preciosos o reactivos como el titanio.

En última instancia, el principio de inducción proporciona un método notablemente limpio, eficiente y controlable para transformar la energía eléctrica en energía térmica directamente dentro de un material.

Tabla resumen:

| Principio/Componente | Función | Beneficio clave |

|---|---|---|

| Inducción electromagnética | Crea corrientes de Foucault dentro del metal | Genera calor directamente dentro del material |

| Efecto de calentamiento Joule | Convierte las corrientes eléctricas en calor | Calentamiento altamente eficiente y rápido |

| Bobina de inducción | Genera el campo magnético alterno | Componente central para la transferencia de energía |

| Crisol | Contiene la carga de metal | No conductor, permitiendo que el campo lo atraviese |

| Agitación inherente | Mezcla el metal fundido mediante fuerzas magnéticas | Asegura una temperatura y composición uniformes |

¿Listo para aprovechar el poder del calentamiento por inducción en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fusión de precisión, la creación de aleaciones y el tratamiento térmico. Nuestras soluciones ofrecen la pureza, el control y la eficiencia que su investigación o producción demanda.

Contacte a nuestros expertos hoy para discutir cómo un horno de inducción puede optimizar sus procesos específicos de metalurgia y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura