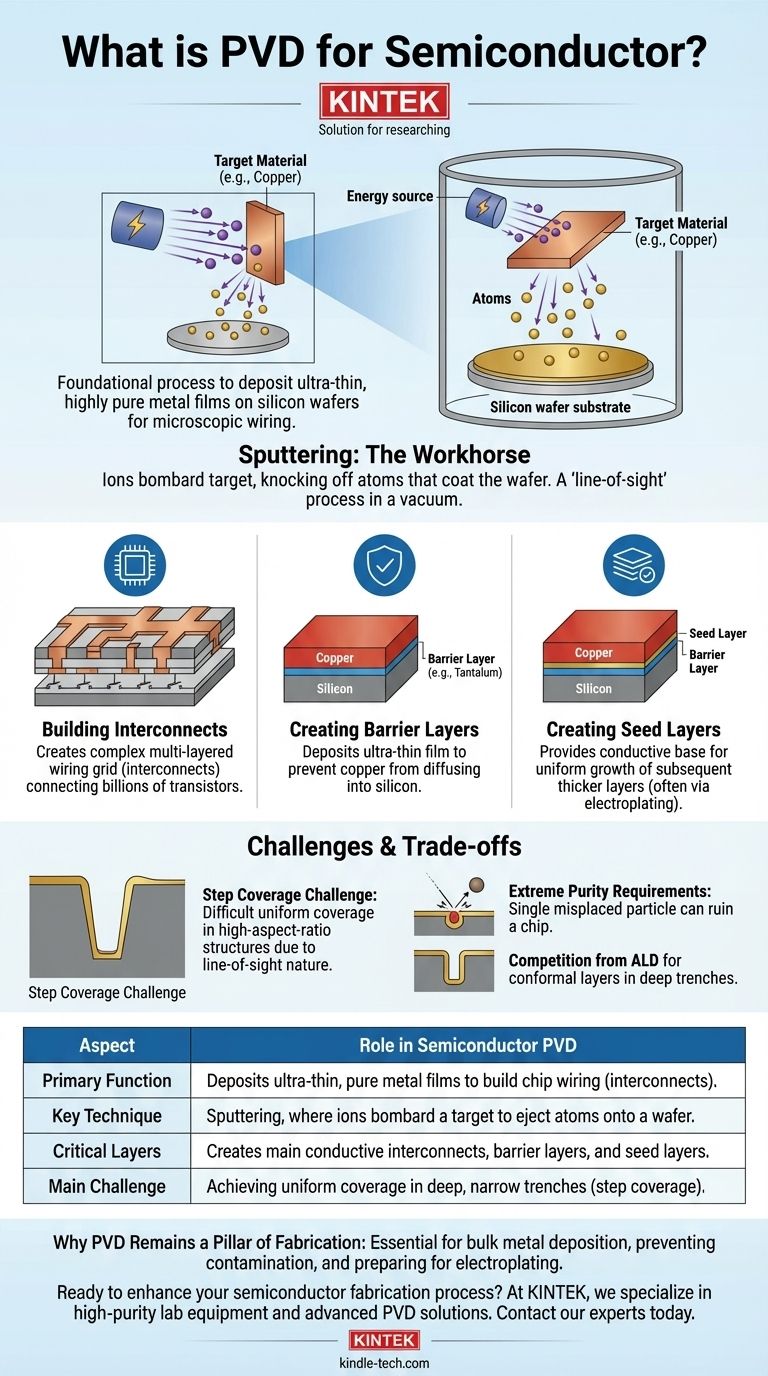

En la fabricación de semiconductores, la Deposición Física de Vapor (PVD) es un proceso fundamental utilizado para depositar películas metálicas ultrafinas y de alta pureza sobre una oblea de silicio. No es simplemente un recubrimiento de protección; es un método principal para construir el cableado microscópico que conecta los miles de millones de transistores en un chip moderno. La forma más común de PVD utilizada en este contexto se conoce como pulverización catódica (sputtering).

En esencia, el desafío de la fabricación de chips es crear vías eléctricas inimaginablemente pequeñas y precisas. PVD es la tecnología esencial que resuelve este problema "dibujando" estos circuitos metálicos, átomo por átomo, en el vacío.

El papel fundamental de PVD en la fabricación de chips

Para comprender la importancia de PVD, debe verlo no como un simple proceso de recubrimiento, sino como un paso de construcción fundamental. Opera dentro de una cámara de vacío para garantizar una pureza absoluta, lo cual es crítico para el rendimiento del dispositivo.

¿Qué es la Deposición Física de Vapor?

Piense en PVD como un proceso de "pintura en aerosol" altamente controlado y a nivel atómico. Un material fuente sólido, conocido como "blanco" (por ejemplo, un bloque de cobre puro), es bombardeado con energía dentro de una cámara de vacío. Esta energía vaporiza el material, expulsando átomos o moléculas individuales que luego viajan y se depositan sobre la oblea de silicio más fría, formando una película extremadamente delgada y uniforme.

Pulverización catódica (Sputtering): El caballo de batalla del PVD de semiconductores

La técnica de PVD más prevalente en la fabricación de chips es la pulverización catódica (sputtering). En este método, el material objetivo es bombardeado con iones de alta energía (típicamente de un gas inerte como el argón). Esta colisión tiene un impacto físico, "pulverizando" o arrancando átomos del objetivo. Estos átomos expulsados luego viajan en línea recta y recubren la superficie de la oblea.

Construcción de las interconexiones

El propósito principal de PVD en la fabricación de semiconductores es crear interconexiones. Después de que los transistores se forman en el silicio, PVD se utiliza para depositar capas de metal (hoy en día, el cobre es el más común, pero también tungsteno y aluminio) que forman la compleja red de cableado multicapa que conecta esos transistores. Sin estas interconexiones depositadas por PVD, el chip no sería más que una colección de interruptores aislados.

Creación de capas de barrera y capas semilla

Los chips modernos requieren más que solo el metal conductor principal. Para evitar que las interconexiones de cobre "goteen" o se difundan en el silicio y destruyan los transistores, se necesita una capa de barrera. PVD se utiliza para depositar una película de barrera ultrafina (por ejemplo, tantalio o nitruro de tantalio) antes de la deposición principal de cobre.

Posteriormente, a menudo se deposita una fina capa semilla de cobre utilizando PVD. Esta capa actúa como una base conductora perfecta para asegurar que la capa de cobre subsiguiente, más gruesa (a menudo aplicada mediante un proceso diferente como la galvanoplastia), crezca con la estructura y uniformidad correctas.

Comprendiendo las ventajas y desafíos

Aunque esencial, PVD no está exento de limitaciones, especialmente a medida que las características de los chips se reducen a la escala atómica.

El desafío de la cobertura de escalones

La pulverización catódica es un proceso de "línea de visión", lo que significa que los átomos viajan en una trayectoria relativamente recta desde el objetivo hasta la oblea. A medida que las zanjas grabadas en la oblea se vuelven más profundas y estrechas (conocidas como estructuras de alta relación de aspecto), se vuelve difícil para los átomos pulverizados recubrir uniformemente el fondo y las paredes laterales. Esto puede resultar en una película más delgada en el fondo de una zanja, lo que puede comprometer la fiabilidad del circuito.

Competencia de otros métodos de deposición

Debido al desafío de la cobertura de escalones, se utilizan otras tecnologías junto con PVD. La Deposición de Capas Atómicas (ALD), que construye películas una capa atómica a la vez, ofrece una uniformidad superior en zanjas profundas. Sin embargo, ALD es significativamente más lenta que PVD. A menudo se utilizan juntas: PVD para la velocidad en la deposición a granel y ALD para capas críticas y conformes.

Requisitos de pureza extrema

El proceso PVD para semiconductores es implacable. Cualquier impureza en el material objetivo o cualquier molécula extraviada en la cámara de vacío puede incrustarse en la película depositada. Una sola partícula mal colocada puede causar un cortocircuito o un circuito abierto, inutilizando el chip completo de varios millones de dólares. Esto requiere materiales fuente extremadamente caros y puros, y entornos de ultra alto vacío.

Por qué PVD sigue siendo un pilar de la fabricación

El papel de PVD se define por sus capacidades únicas para tareas específicas y críticas dentro de la secuencia general de fabricación.

- Si su enfoque principal es la deposición de metal a granel: la pulverización catódica PVD es el estándar de la industria para depositar de forma rápida y fiable las capas conductoras primarias de cobre, aluminio o tungsteno.

- Si su enfoque principal es prevenir la contaminación: PVD es esencial para depositar las finas capas de barrera que aíslan los metales conductores del silicio subyacente.

- Si su enfoque principal es la preparación para la galvanoplastia: PVD se utiliza para colocar la capa semilla crítica que proporciona una base perfecta para el crecimiento de interconexiones de cobre uniformes.

En última instancia, PVD es la tecnología que transforma una oblea de silicio modelada en un circuito electrónico funcional.

Tabla resumen:

| Aspecto | Papel en el PVD de semiconductores |

|---|---|

| Función principal | Deposita películas metálicas ultrafinas y puras para construir el cableado de los chips (interconexiones). |

| Técnica clave | Pulverización catódica (Sputtering), donde los iones bombardean un objetivo para expulsar átomos sobre una oblea. |

| Capas críticas | Crea interconexiones conductoras principales, capas de barrera y capas semilla. |

| Principal desafío | Lograr una cobertura uniforme en zanjas profundas y estrechas (cobertura de escalones). |

¿Listo para mejorar su proceso de fabricación de semiconductores?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta pureza, incluidas soluciones avanzadas de PVD. Nuestra experiencia garantiza la fiabilidad y precisión que su laboratorio exige para aplicaciones críticas como la deposición de capas de barrera y capas semilla.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestros sistemas PVD pueden satisfacer sus necesidades específicas de fabricación de semiconductores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura