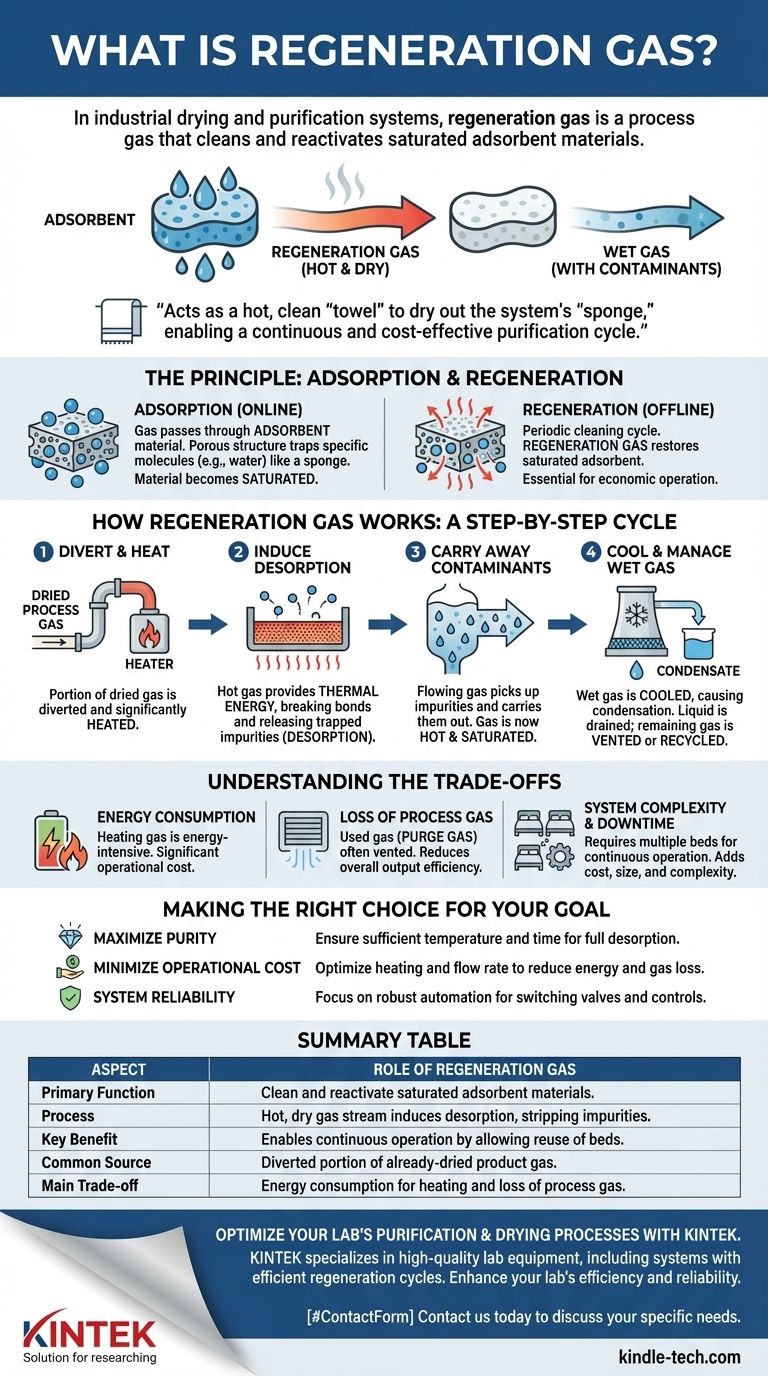

En los sistemas industriales de secado y purificación, el gas de regeneración es una corriente de gas específica utilizada para limpiar y reactivar un material que se ha saturado de contaminantes. Por lo general, una porción del gas de producto ya seco se desvía, se calienta y luego se pasa a través de un lecho filtrante saturado (como un desecante). Este gas caliente y seco elimina las impurezas atrapadas, como el agua, "regenerando" efectivamente el lecho filtrante para que pueda utilizarse de nuevo.

El gas de regeneración no es una sustancia química única, sino un gas de proceso asignado a una tarea específica: restaurar un material adsorbente saturado. Actúa como una "toalla" caliente y limpia para secar la "esponja" del sistema, lo que permite un ciclo de purificación continuo y rentable.

El Principio: Adsorción y Regeneración

Para comprender el gas de regeneración, primero debe comprender el proceso que permite. La mayoría de los sistemas de secado de gas a gran escala utilizan un proceso llamado adsorción, que requiere un ciclo periódico de limpieza o "regeneración".

El Papel de los Materiales Adsorbentes

Muchos procesos industriales requieren la eliminación de impurezas, como el vapor de agua, de una corriente de gas. Esto a menudo se logra pasando el gas a través de un recipiente lleno de material adsorbente, como un desecante o un tamiz molecular.

Estos materiales tienen una estructura porosa que actúa como una esponja, atrapando moléculas específicas (el adsorbato, por ejemplo, agua) en su superficie mientras permite el paso del gas de proceso deseado.

Alcanzando la Saturación

Esta "esponja" adsorbente tiene una capacidad finita. Con el tiempo, su superficie se llena de moléculas de impurezas atrapadas. Cuando no puede retener más, se considera saturada.

En este punto, el lecho adsorbente ya no es efectivo y las impurezas no deseadas comenzarán a pasar con el gas de producto.

La Necesidad de Regeneración

Reemplazar el material adsorbente saturado después de cada ciclo sería extremadamente costoso. En cambio, es mucho más económico limpiarlo y reutilizarlo.

Este proceso de limpieza del lecho adsorbente mediante la eliminación de los contaminantes atrapados se denomina regeneración. Esta es la función crítica que realiza el gas de regeneración.

Cómo Funciona el Gas de Regeneración: Un Ciclo Paso a Paso

El proceso de regeneración es un ciclo cuidadosamente controlado que saca temporalmente de línea un lecho adsorbente para restaurarlo.

Paso 1: Desviar y Calentar el Gas

Se desvía una pequeña porción del gas de proceso principal que ya ha sido secado del flujo primario. Luego, esta corriente de gas seco se pasa a través de un calentador, lo que eleva significativamente su temperatura.

Paso 2: Inducir la Desorción

Este gas caliente y extremadamente seco se canaliza a través del lecho adsorbente saturado. El calor proporciona la energía térmica necesaria para romper los enlaces entre las moléculas de impurezas atrapadas (por ejemplo, agua) y la superficie del adsorbente.

Esta liberación de moléculas atrapadas se denomina desorción.

Paso 3: Eliminar los Contaminantes

A medida que se liberan las impurezas, el gas de regeneración que fluye las recoge y las transporta fuera del recipiente del adsorbente. El gas, que entró caliente y seco, ahora está caliente y saturado con los mismos contaminantes que eliminó.

Paso 4: Enfriar y Gestionar el Gas Húmedo

Después de salir del recipiente, este gas de regeneración húmedo se enfría. A medida que se enfría, el vapor de agua que transportaba se condensa en un líquido y puede drenarse del sistema. El gas restante se ventila o se vuelve a comprimir y se devuelve al proceso principal aguas arriba.

Comprender las Compensaciones

Si bien la regeneración es esencial para una operación económica, conlleva costos inherentes y consideraciones de diseño que deben gestionarse.

Consumo de Energía

Calentar el gas de regeneración es un proceso que consume mucha energía. Esto representa uno de los costos operativos más significativos para una unidad de deshidratación de gas. La temperatura, la presión y el caudal deben optimizarse cuidadosamente para garantizar una regeneración completa sin desperdiciar energía.

Pérdida de Gas de Proceso

El gas utilizado para la regeneración a menudo se denomina gas de purga. En muchos sistemas, este gas se ventea del proceso después de su uso. Esto constituye una pérdida directa de producto valioso y reduce la eficiencia general de producción de la planta. Los sistemas más complejos pueden incluir equipos para recuperar y reciclar este gas, pero eso aumenta el costo de capital.

Complejidad del Sistema y Tiempo de Inactividad

Debido a que un lecho adsorbente no puede secar el gas de proceso mientras se está regenerando, estos sistemas casi siempre requieren al menos dos lechos paralelos. Un lecho está "en línea" realizando la adsorción, mientras que el otro está "fuera de línea" sometiéndose a regeneración. Este diseño de doble lecho aumenta el costo, el tamaño y la complejidad del sistema.

Tomar la Decisión Correcta para su Objetivo

El diseño y la operación de un sistema de gas de regeneración dependen totalmente de equilibrar el rendimiento, el costo y la eficiencia.

- Si su enfoque principal es maximizar la pureza: Asegúrese de que la temperatura y el tiempo de regeneración sean suficientes para desorber completamente los contaminantes, evitando que afecten a su producto durante el próximo ciclo operativo.

- Si su enfoque principal es minimizar el costo operativo: La clave es optimizar el calentamiento y el caudal del gas de regeneración para reducir el consumo de energía y la pérdida de gas de purga.

- Si su enfoque principal es la fiabilidad del sistema: Concéntrese en una automatización robusta para las válvulas de conmutación y los controles que gestionan el ciclo entre los lechos en línea y en regeneración, ya que este es un punto frecuente de fallo.

En última instancia, dominar el uso del gas de regeneración es fundamental para operar un sistema de purificación continuo eficiente y efectivo.

Tabla de Resumen:

| Aspecto | Función del Gas de Regeneración |

|---|---|

| Función Principal | Limpiar y reactivar materiales adsorbentes saturados (por ejemplo, desecantes). |

| Proceso | Una corriente de gas caliente y seco induce la desorción, eliminando impurezas atrapadas como el agua. |

| Beneficio Clave | Permite la operación continua al permitir que los lechos adsorbentes se reutilicen en lugar de reemplazarse. |

| Fuente Común | Una porción desviada del gas de producto ya seco. |

| Compensación Principal | Implica el consumo de energía para calentar y una pérdida de gas de proceso (gas de purga). |

Optimice los procesos de purificación y secado de su laboratorio con KINTEK.

Así como los sistemas industriales dependen del gas de regeneración para una operación continua y eficiente, su laboratorio necesita equipos confiables para mantener la pureza y controlar los costos. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos sistemas que incorporan ciclos de regeneración eficientes para desecantes y filtros.

Entendemos el equilibrio entre lograr una pureza superior y gestionar los gastos operativos. Nuestras soluciones están diseñadas para mejorar la eficiencia y la fiabilidad de su laboratorio.

Contáctenos hoy utilizando el siguiente formulario para analizar cómo podemos respaldar sus necesidades específicas de laboratorio.

[#ContactForm]

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Electrodo de Disco de Oro

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

La gente también pregunta

- ¿Cuáles son los diferentes tipos de hornos utilizados para la fusión? Elija la tecnología adecuada para su material

- ¿Qué metales son endurecibles? Una guía sobre el acero, el aluminio, el titanio y más

- ¿Por qué usamos el vacío en la evaporación? Desbloquee la precisión y la pureza en sus procesos de laboratorio

- ¿Por qué es necesario un horno de vacío para el tratamiento de ánodos SiOx? Garantizar la estabilidad de la batería y prevenir la oxidación del cobre

- ¿Cuál es el propósito de usar un horno de vacío para electrodos de baterías de sulfuro? Optimizar el secado y proteger la integridad del material

- ¿Es la sinterización mejor que la fusión? Eligiendo el proceso correcto para sus materiales

- ¿Cómo se determina la temperatura de sinterización? Domine el equilibrio entre densidad y distorsión.

- ¿Cuáles son los beneficios del recocido al vacío? Logre piezas prístinas y libres de óxido con propiedades de material superiores