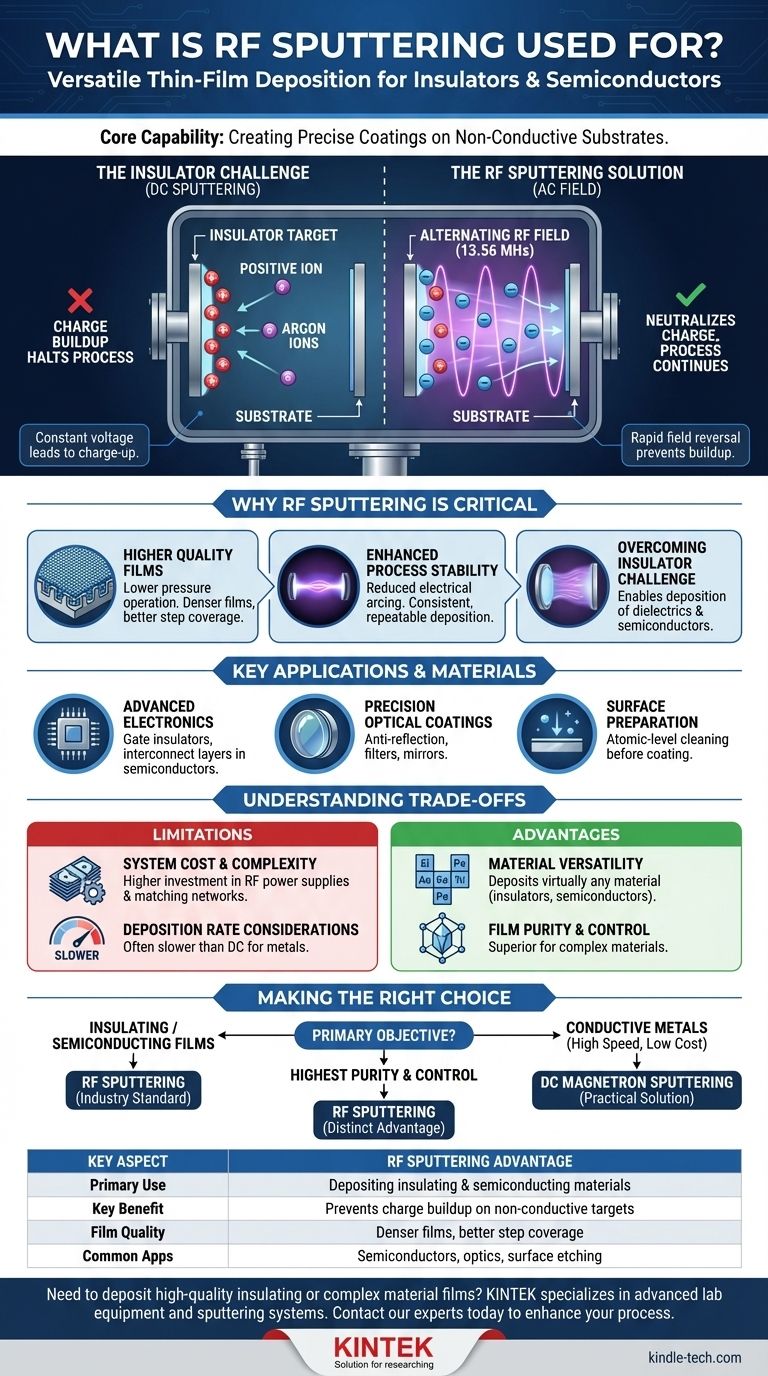

En esencia, el sputtering de RF es una técnica de deposición de película delgada muy versátil utilizada para crear recubrimientos precisos sobre un sustrato. Sin embargo, su capacidad más crítica es la habilidad de depositar materiales que son aislantes eléctricos o semiconductores. Esto lo hace indispensable para la fabricación de electrónica avanzada, dispositivos ópticos y otros componentes de alta tecnología donde otros métodos como el sputtering de CC fallarían.

El desafío fundamental al pulverizar materiales aislantes es la acumulación de carga eléctrica, que detiene rápidamente el proceso. El sputtering de RF resuelve esto utilizando un campo de radiofrecuencia alterno, lo que lo convierte en el método preferido para depositar las capas dieléctricas y semiconductoras esenciales para los microchips modernos y la óptica de precisión.

Por qué el Sputtering de RF es una Herramienta de Deposición Crítica

La principal ventaja del sputtering de RF proviene de su uso de una fuente de alimentación de corriente alterna (CA), típicamente a una frecuencia de radio de 13.56 MHz. Esta diferencia fundamental con respecto al sputtering de corriente continua (CC) desbloquea capacidades únicas.

Superando el Desafío del Aislante

En el sputtering de CC, se aplica un voltaje negativo constante al material objetivo. Esto funciona perfectamente para objetivos conductores, pero si el objetivo es un aislante, los iones positivos se acumulan en su superficie.

Esta acumulación de carga, o "carga", crea un campo eléctrico opuesto que repele a los iones entrantes, extinguiendo rápidamente el proceso de sputtering.

La rápida inversión del campo eléctrico en el sputtering de RF previene esto. Durante una mitad del ciclo, el objetivo es bombardeado por iones, y durante la otra mitad, se inunda de electrones, neutralizando cualquier carga positiva acumulada y permitiendo que el proceso continúe indefinidamente.

Logrando Películas de Mayor Calidad

El sputtering de RF puede mantener un plasma estable a presiones de operación más bajas que el sputtering de CC estándar.

Operar en un vacío más alto significa que hay menos moléculas de gas con las que colisionen los átomos pulverizados en su camino hacia el sustrato. Esto resulta en un camino más directo, lo que conduce a películas más densas y a una mejor cobertura de escalones sobre topografías de superficie complejas.

Los electrones oscilantes en el plasma de RF también ionizan el gas de sputtering de manera más eficiente, lo que lleva a tasas de deposición más altas en comparación con el sputtering de CC a la misma presión baja.

Mejora de la Estabilidad del Proceso

El campo alterno utilizado en el sputtering de RF reduce significativamente el arco eléctrico que puede ser problemático en otros procesos.

Esto conduce a una deposición más estable y repetible, lo cual es fundamental para procesos de fabricación con tolerancias estrictas. También evita problemas como el "ánodo desaparecido", asegurando un rendimiento constante durante largos períodos.

Aplicaciones Clave y Capacidades de Materiales

La capacidad de depositar prácticamente cualquier material convierte al sputtering de RF en una tecnología fundamental en varias industrias avanzadas.

Fabricación de Electrónica Avanzada

El sputtering de RF es esencial en la industria de semiconductores. Se utiliza para depositar las películas dieléctricas delgadas que forman componentes críticos como aislantes de puerta en transistores y capas aislantes entre interconexiones metálicas.

Creación de Recubrimientos Ópticos de Precisión

La técnica se utiliza ampliamente para crear filtros ópticos complejos, recubrimientos antirreflectantes en lentes y recubrimientos reflectantes para espejos. El control preciso sobre el grosor y la composición de las capas dieléctricas es una ventaja clave aquí.

Sputtering para Preparación de Superficies

Más allá de la deposición, el proceso de sputtering en sí mismo es un método de limpieza muy eficaz. Al utilizar brevemente un sustrato como objetivo, los contaminantes superficiales pueden eliminarse a nivel atómico para preparar una superficie ultrapura antes de aplicar un recubrimiento.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el sputtering de RF no siempre es la opción ideal. La objetividad requiere reconocer sus desventajas específicas.

Costo y Complejidad del Sistema

El principal inconveniente del sputtering de RF es el costo. Las fuentes de alimentación de RF y sus necesarias redes de adaptación de impedancia son significativamente más caras y complejas que sus contrapartes de CC.

Esta mayor inversión inicial puede hacerlo menos económico para aplicaciones donde métodos más simples son suficientes.

Consideraciones sobre la Tasa de Deposición

Aunque el sputtering de RF es muy eficiente a bajas presiones, el sputtering magnetrón de CC a menudo puede lograr tasas de deposición más altas para objetivos metálicos conductores. La elección a menudo depende de si la prioridad es la calidad de la película o el rendimiento bruto.

Limitaciones en el Tamaño del Sustrato

Históricamente, los sistemas de sputtering de RF a menudo han sido diseñados para sustratos de menor tamaño, como los que se encuentran en investigación y desarrollo o en la fabricación especializada de semiconductores. Escalar la tecnología para aplicaciones de área muy grande puede presentar desafíos adicionales.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de deposición correcto depende completamente del material con el que esté trabajando y de su objetivo principal.

- Si su enfoque principal es depositar películas aislantes o semiconductoras: El sputtering de RF es la opción necesaria y estándar de la industria.

- Si su enfoque principal es depositar metales conductores a alta velocidad y bajo costo: El sputtering magnetrón de CC es a menudo la solución más práctica y económica.

- Si su enfoque principal es lograr la mayor pureza de película posible y control de proceso para un material complejo: La operación estable a baja presión del sputtering de RF proporciona una ventaja distintiva.

En última instancia, comprender las capacidades únicas del sputtering de RF le permite seleccionar la herramienta precisa necesaria para diseñar materiales a escala atómica.

Tabla de Resumen:

| Aspecto Clave | Ventaja del Sputtering de RF |

|---|---|

| Uso Principal | Deposición de materiales aislantes (dieléctricos) y semiconductores |

| Beneficio Clave | Previene la acumulación de carga en objetivos no conductores |

| Calidad de Película | Películas más densas, mejor cobertura de escalones debido a la operación a baja presión |

| Aplicaciones Comunes | Fabricación de semiconductores, recubrimientos ópticos de precisión, grabado de superficies |

| Limitación Principal | Mayor costo y complejidad del sistema en comparación con el sputtering de CC |

¿Necesita depositar películas aislantes o de materiales complejos de alta calidad?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de sputtering adaptados para I+D y producción. Nuestra experiencia puede ayudarle a seleccionar la tecnología de deposición adecuada para lograr una calidad de película superior, estabilidad del proceso y control preciso para sus materiales específicos, ya sea para aplicaciones de semiconductores, ópticas u otras aplicaciones avanzadas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de deposición de película delgada.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes