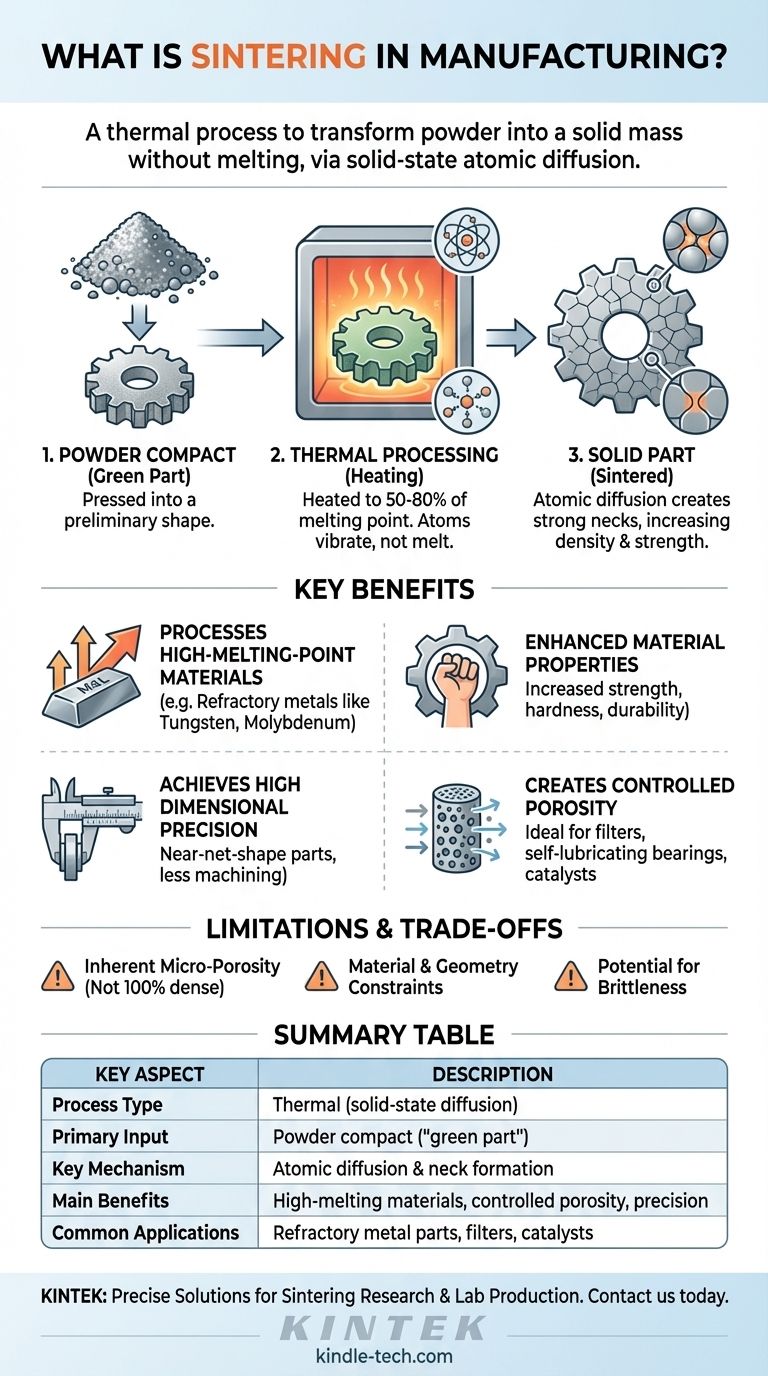

En la fabricación, la sinterización es un proceso térmico utilizado para transformar una colección de partículas de polvo en una masa sólida y densa. Al aplicar calor a una temperatura por debajo del punto de fusión del material, a veces combinado con presión, los átomos del polvo se difunden a través de los límites de las partículas, fusionándolas y creando una pieza fuerte y coherente.

La sinterización no es un proceso de fusión; es un proceso de difusión atómica en estado sólido. Su propósito principal es crear componentes densos y funcionales a partir de polvos, especialmente para materiales como cerámicas o metales refractarios que son difíciles o imposibles de procesar mediante la fusión y el moldeo convencionales.

Cómo funciona fundamentalmente la sinterización

La sinterización crea un objeto sólido directamente a partir de polvo, un principio utilizado en todo, desde la cerámica tradicional hasta la fabricación aditiva avanzada. El proceso se basa en fomentar que los átomos se unan sin licuar el material a granel.

El punto de partida: un compacto de polvo

El proceso comienza con un polvo fino del material deseado, como una aleación metálica o un compuesto cerámico. Este polvo a menudo se mezcla con un aglutinante y luego se prensa en una matriz para formar una forma preliminar, comúnmente conocida como "compacto en verde".

Esta pieza en verde es frágil pero mantiene la geometría deseada.

El papel del calor: excitar los átomos

El compacto en verde se calienta luego en un horno de atmósfera controlada a una temperatura que suele ser del 50-80% del punto de fusión absoluto del material. Esta energía térmica no derrite las partículas, sino que hace que los átomos dentro de ellas vibren vigorosamente.

Esta excitación atómica es la fuerza impulsora de todo el proceso.

El mecanismo: difusión atómica y formación de cuellos

A medida que los átomos vibran, comienzan a migrar o difundirse a través de los puntos de contacto entre las partículas de polvo individuales. Esta difusión forma pequeños "cuellos" o puentes entre las partículas.

Con el tiempo, estos cuellos crecen, acercando las partículas, reduciendo el espacio vacío (porosidad) entre ellas y aumentando la densidad y resistencia generales de la pieza.

Los beneficios clave de la sinterización

La sinterización se elige sobre otros métodos de fabricación por varias ventajas distintas que resuelven desafíos de ingeniería específicos.

Procesamiento de materiales de alto punto de fusión

La sinterización es uno de los únicos métodos viables para formar piezas a partir de metales refractarios como el tungsteno y el molibdeno. Sus temperaturas de fusión extremadamente altas hacen que la fundición tradicional sea impráctica y prohibitivamente costosa.

Mejora de las propiedades del material

El proceso mejora drásticamente las características físicas de un material. Al reducir los poros internos, la sinterización mejora significativamente la resistencia, la dureza y la durabilidad.

También se puede diseñar para mejorar la conductividad eléctrica, la conductividad térmica e incluso la transparencia en ciertos materiales cerámicos.

Lograr alta precisión dimensional

La sinterización puede producir piezas de forma neta o casi neta, lo que significa que el componente sale del horno muy cerca de sus dimensiones finales. Esto minimiza la necesidad de costosas operaciones de mecanizado secundarias.

Creación de porosidad controlada

Si bien el objetivo a menudo es reducir la porosidad, la sinterización permite un control único de la misma. Esto es fundamental para la fabricación de productos como cojinetes autolubricantes, filtros y catalizadores, donde se requiere una estructura fuerte pero porosa.

Comprensión de las ventajas y limitaciones

Ningún proceso es perfecto. Para utilizar la sinterización de forma eficaz, debe comprender sus limitaciones inherentes.

Micro-porosidad inherente

Es difícil y a menudo antieconómico lograr una densidad del 100% solo mediante la sinterización. La mayoría de las piezas sinterizadas retienen cierto nivel de micro-porosidad residual.

Esto puede hacerlas menos adecuadas que las piezas forjadas o completamente fundidas para aplicaciones que requieren la máxima resistencia a la fatiga o tenacidad a la fractura.

Restricciones de material y geometría

El proceso se limita a materiales disponibles en forma de polvo. Además, la capacidad de crear un compacto en verde uniforme puede restringir la complejidad y el tamaño de la geometría de la pieza final.

Potencial de fragilidad

Si bien la sinterización aumenta la resistencia, el material resultante, particularmente ciertas cerámicas, puede ser más frágil que sus contrapartes no sinterizadas. Los enlaces entre las partículas originales a veces pueden actuar como puntos de inicio de grietas bajo cargas de alto impacto.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende completamente de su material, las restricciones de costos y los requisitos de rendimiento.

- Si su objetivo principal es procesar materiales de alta temperatura: La sinterización es la elección definitiva para metales refractarios como el tungsteno, que son poco prácticos de fundir y moldear.

- Si su objetivo principal es la producción en masa rentable: La metalurgia de polvos, que se basa en la sinterización, es un método excelente para producir grandes volúmenes de piezas metálicas pequeñas y complejas con alta precisión.

- Si su objetivo principal es la porosidad controlada: La sinterización es el proceso ideal para crear componentes funcionales como filtros o catalizadores que requieren una estructura interna fuerte y porosa.

- Si su objetivo principal es la máxima resistencia y ductilidad: Para aplicaciones críticas que exigen una integridad material absoluta, debe considerar procesos como la forja o el mecanizado a partir de tochos sólidos, que evitan el problema de la porosidad residual.

Al comprender su mecanismo central de difusión atómica, puede aprovechar la sinterización como una herramienta poderosa para crear piezas de alto rendimiento que otros procesos simplemente no pueden producir.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Térmico (difusión en estado sólido) |

| Entrada principal | Compacto de polvo ("pieza en verde") |

| Mecanismo clave | Difusión atómica y formación de cuellos entre partículas |

| Beneficios principales | Procesa materiales de alto punto de fusión, crea porosidad controlada, logra alta precisión dimensional |

| Aplicaciones comunes | Piezas de metales refractarios, filtros, catalizadores, componentes de forma neta |

¿Listo para aprovechar la sinterización para la producción de materiales de su laboratorio?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para procesos de sinterización exitosos. Ya sea que trabaje con cerámicas avanzadas o metales refractarios, nuestras soluciones lo ayudan a lograr las propiedades del material y la precisión dimensional que su investigación exige.

Contáctenos hoy para discutir cómo podemos apoyar sus proyectos de sinterización y mejorar las capacidades de su laboratorio.

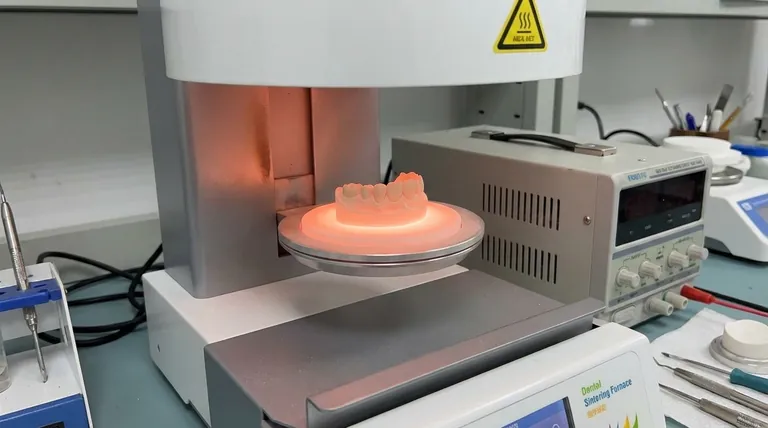

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Por qué se utiliza argón en la pulverización catódica con magnetrón? El gas ideal para una deposición eficiente de películas delgadas

- ¿Cuál es el rendimiento de pulverización de un blanco? Una guía para controlar la eficiencia de la deposición de película delgada

- ¿Qué máquina se utiliza para cortar diamantes? Descubra la tecnología láser que da forma a las gemas

- ¿Por qué es esencial un horno de laboratorio en el flujo de trabajo de impregnación de catalizadores? Asegure la integridad estructural de su material

- ¿Cómo funciona un recubridor por pulverización catódica? Una guía para la deposición de películas delgadas a nivel atómico

- ¿Cuáles son las ventajas de la pulverización catódica por magnetrón de RF? Logre una deposición de película delgada superior para materiales aislantes

- ¿Es la pirólisis segura para el medio ambiente? Una guía para la conversión responsable de residuos

- ¿Qué tipos de hornos se utilizan para la sinterización de cerámicas? Elija el horno adecuado para su producción