En la industria del acero, la sinterización es un proceso fundamental de pretratamiento que transforma el mineral de hierro de grano fino y otros materiales en una masa sólida de grano grueso llamada "sínter". Esto se logra calentando la mezcla de materias primas a una temperatura alta, justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen. El sínter resultante es la materia prima principal para el alto horno, donde se convierte en hierro.

El propósito principal de la sinterización no es simplemente crear un trozo sólido, sino diseñar una materia prima ideal para el alto horno. Transforma los polvos de mineral fino, que de otro modo serían inutilizables, en una carga fuerte y porosa que mejora drásticamente la eficiencia, la estabilidad y la producción de toda la operación de fabricación de hierro.

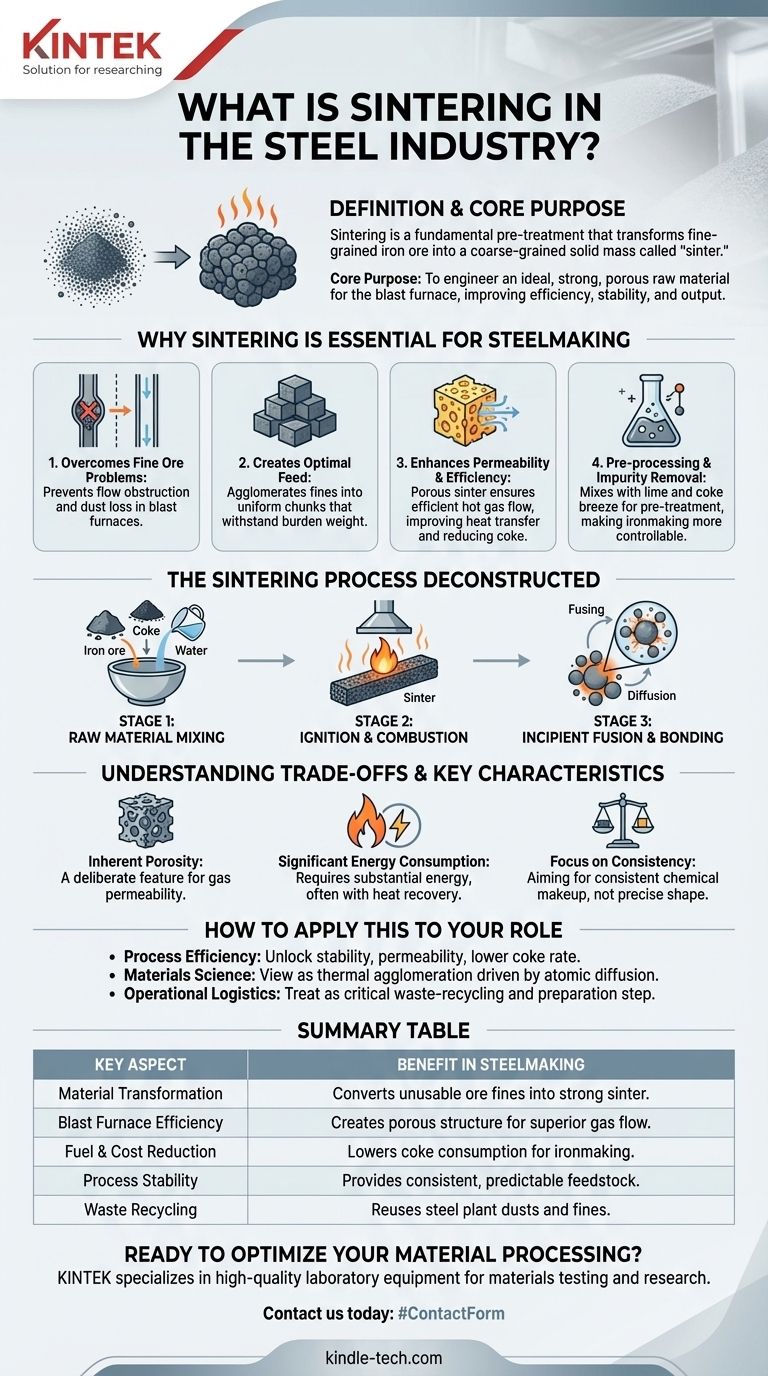

Por qué la sinterización es esencial para la fabricación de acero

El alto horno moderno no puede procesar eficientemente el mineral de hierro crudo de grano fino. La sinterización es el paso crítico que convierte estos materiales finos en un producto con las propiedades físicas y químicas precisas necesarias para una producción de hierro de alto rendimiento.

El problema con los finos de mineral de hierro crudo

Los polvos finos, cuando se cargan directamente en un alto horno, crean problemas importantes. Obstruyen el flujo de gases calientes necesarios para las reacciones químicas y pueden ser expulsados del horno como polvo, lo que provoca la pérdida de material y la inestabilidad operativa.

Creación de una carga óptima para el alto horno

La sinterización aglomera estas partículas finas en trozos más grandes y uniformes. Esto asegura que el material pueda soportar el inmenso peso de la carga del horno sin ser triturado hasta convertirse en polvo, garantizando un descenso suave a través del horno.

Mejora de la permeabilidad y la eficiencia

El sínter producido no solo es fuerte, sino también altamente poroso. Esta porosidad crea vías claras para que los gases calientes asciendan a través de la carga del horno, asegurando una transferencia de calor eficiente y la reducción química del mineral de hierro. Esto mejora directamente el coeficiente de utilización del horno y reduce la cantidad de costoso combustible de coque requerido.

Preprocesamiento y eliminación de impurezas

El proceso de sinterización implica mezclar finos de mineral de hierro con agentes fundentes como la cal y un combustible a base de carbono como el polvo de coque. El calentamiento de esta mezcla inicia el proceso de eliminación de impurezas, que se completará en el alto horno. Este pretratamiento hace que el proceso posterior de fabricación de hierro sea más predecible y controlable.

El proceso de sinterización desglosado

Aunque el concepto es simple —calentar un material hasta que sus partículas se peguen—, el proceso industrial es una operación de varias etapas cuidadosamente controlada.

Etapa 1: Mezcla de materias primas

Se mezcla una receta precisa de finos de mineral de hierro, polvos reciclados de plantas de acero, polvo de coque (como combustible) y cal (como fundente) con una pequeña cantidad de agua. Esto crea una mezcla homogénea con una textura similar a la tierra húmeda.

Etapa 2: Ignición y combustión

Esta mezcla se extiende en una capa sobre una gran rejilla permeable de movimiento lento llamada banda de sinterización. La superficie superior de este lecho pasa por debajo de una campana de ignición, que enciende las partículas de coque en la superficie.

Etapa 3: Fusión incipiente y unión

A medida que la banda avanza, se aspira aire a través del lecho. Esto arrastra la zona de combustión estrecha y de alta temperatura hacia abajo a través de toda la capa de material. Esta onda de calor hace que las superficies de las partículas de mineral de hierro se vuelvan semifundidas o "pegajosas". Los átomos en estas superficies se difunden a través de los límites de las partículas, fusionándolas en una masa única y porosa.

Comprensión de las compensaciones y características clave

La sinterización es una solución optimizada, no perfecta. Comprender sus características inherentes es clave para apreciar su papel.

La porosidad inherente es una característica, no un defecto

El objetivo de la sinterización no es crear un sólido completamente denso y no poroso. La microporosidad del producto final de sínter es una característica deliberada y crucial que asegura una excelente permeabilidad a los gases dentro del alto horno.

Consumo significativo de energía

Como proceso de alta temperatura, la sinterización consume una cantidad sustancial de energía, principalmente de la combustión del polvo de coque. Las plantas modernas incorporan amplios sistemas de recuperación de calor y reciclaje de gases para mitigar este costo operativo y el impacto ambiental.

Enfoque en la consistencia, no en la forma final

A diferencia de la pulvimetalurgia, donde la sinterización se utiliza para crear una pieza final precisa, el objetivo en la fabricación de acero es la preparación de material a granel. El enfoque está en producir sínter con una composición química, resistencia y porosidad consistentes, no en lograr una dimensión final específica.

Cómo aplicar esto a su función

Su perspectiva sobre la sinterización dependerá de su enfoque específico dentro de la industria.

- Si su enfoque principal es la eficiencia del proceso: Vea la sinterización como la clave para desbloquear la estabilidad del alto horno, una permeabilidad superior a los gases y una menor tasa de consumo de coque.

- Si su enfoque principal es la ciencia de los materiales: Reconozca la sinterización como un proceso de aglomeración térmica impulsado por la difusión atómica, creando un agregado fuerte y poroso sin alcanzar el punto de fusión completo del material.

- Si su enfoque principal es la logística operativa: Trate la sinterización como un paso crítico de reciclaje de residuos y preparación de materias primas que convierte los minerales finos previamente inutilizables en un activo valioso.

En última instancia, el proceso de sinterización es el puente esencial entre las materias primas inconsistentes y las demandas de alto rendimiento de la fabricación moderna de hierro.

Tabla resumen:

| Aspecto clave | Beneficio en la fabricación de acero |

|---|---|

| Transformación del material | Convierte finos de mineral inutilizables en un sínter fuerte y de grano grueso. |

| Eficiencia del alto horno | Crea una estructura porosa para un flujo de gas y una transferencia de calor superiores. |

| Reducción de combustible y costos | Disminuye la cantidad de coque costoso requerido para la fabricación de hierro. |

| Estabilidad del proceso | Proporciona una materia prima consistente y predecible para el alto horno. |

| Reciclaje de residuos | Permite la reutilización de polvos de plantas de acero y otros subproductos finos. |

¿Listo para optimizar su procesamiento de materiales?

Así como la sinterización es vital para preparar las materias primas para el alto horno, contar con el equipo de laboratorio adecuado es fundamental para desarrollar y controlar sus procesos industriales. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para pruebas e investigación de materiales, ayudándole a lograr la precisión y consistencia que sus operaciones exigen.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo nuestras soluciones pueden apoyar su investigación de sinterización, control de calidad y optimización de procesos. Deje que KINTEK sea su socio para mejorar la eficiencia y el rendimiento.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuál es la descripción física de un horno tubular? Un desglose detallado de su diseño de alta temperatura