En la pulverización catódica reactiva, el envenenamiento del blanco es una inestabilidad crítica del proceso donde la superficie del blanco de pulverización reacciona químicamente con el gas del proceso. Esta reacción forma una capa compuesta, como un nitruro u óxido, directamente sobre el blanco, que tiene una tasa de pulverización significativamente menor que el material del blanco puro, lo que provoca una fuerte caída en la eficiencia de deposición.

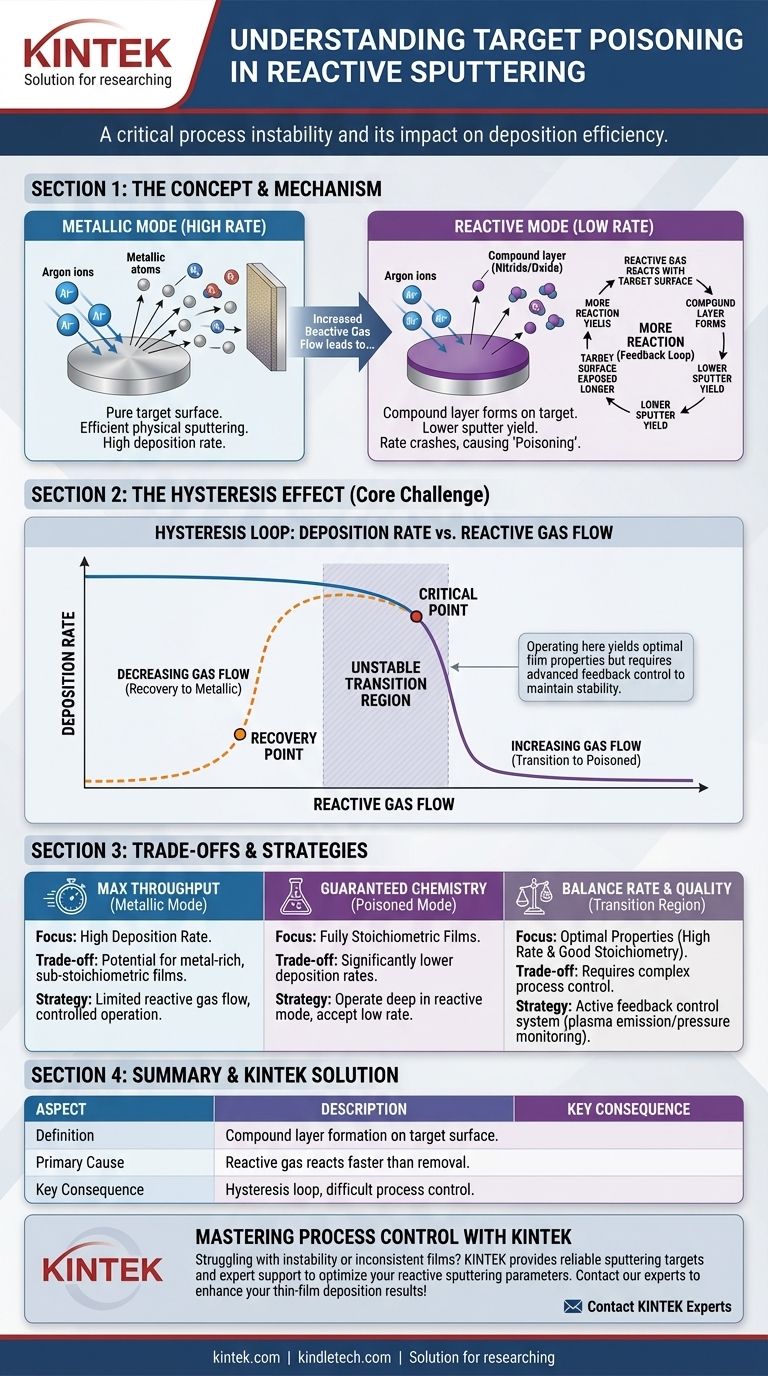

El envenenamiento del blanco representa un cambio fundamental en el proceso de un "modo metálico" de alta tasa a un "modo reactivo" de baja tasa. Esta transición es a menudo abrupta y exhibe un efecto de histéresis, lo que la convierte en un desafío central en el control de los procesos de pulverización catódica reactiva.

La mecánica del envenenamiento del blanco

Para entender el envenenamiento, primero debemos distinguir entre la pulverización catódica estándar y la reactiva. Esta distinción es clave para comprender por qué el proceso se vuelve inestable.

Pulverización catódica en un ambiente no reactivo

En su forma más simple, la pulverización catódica implica bombardear un material blanco con iones de alta energía, típicamente de un gas inerte como el argón.

Estos iones actúan como un chorro de arena a nanoescala, desprendiendo físicamente átomos del blanco. Estos átomos eyectados luego viajan y se depositan sobre un sustrato, formando una película delgada. Este es un proceso puramente físico.

Introducción del gas reactivo

La pulverización catódica reactiva añade un segundo gas a la cámara, como nitrógeno (N₂) u oxígeno (O₂). El objetivo es que este gas reaccione con los átomos pulverizados en la superficie del sustrato para formar una película compuesta (por ejemplo, nitruro de titanio u óxido de aluminio).

Idealmente, esta reacción ocurre principalmente en el sustrato. Sin embargo, el gas reactivo está presente en toda la cámara, incluso alrededor del blanco.

El punto de inflexión: de la reacción al envenenamiento

El envenenamiento del blanco ocurre cuando las moléculas de gas reactivo comienzan a reaccionar con la superficie del blanco más rápido de lo que el proceso de pulverización puede eliminarlas.

Una capa compuesta, el mismo material que desea en su película, comienza a formarse en el propio blanco. Por ejemplo, en un proceso de nitruro de titanio, se forma una capa de TiN sobre el blanco de titanio puro.

El círculo vicioso de un blanco envenenado

Esta nueva capa compuesta tiene un rendimiento de pulverización mucho menor que el metal puro. Es simplemente más difícil desprender átomos de un nitruro o un óxido que de un metal.

Esto crea un círculo vicioso:

- Se forma una capa compuesta en el blanco.

- La tasa de pulverización disminuye porque el compuesto es más difícil de eliminar.

- Debido a que la tasa de pulverización es menor, la superficie del blanco se expone por más tiempo, lo que permite que aún más gas reactivo reaccione con ella y espese la capa compuesta.

Este ciclo de retroalimentación provoca un colapso rápido y no lineal de la tasa de deposición.

El efecto de histéresis: un desafío fundamental

La consecuencia más problemática del envenenamiento del blanco es la histéresis del proceso. Este fenómeno complica significativamente el control del proceso.

Transición al modo envenenado

A medida que se aumenta lentamente el flujo de gas reactivo, la tasa de deposición permanece alta y estable durante un tiempo (el "modo metálico"). Una vez que el flujo de gas alcanza un punto crítico, la superficie del blanco se envenena rápidamente y la tasa de deposición cae a un nuevo estado estacionario de baja tasa (el "modo reactivo").

Dificultad en la recuperación

Para recuperarse, no se puede simplemente reducir el flujo de gas a un punto justo por debajo del punto crítico. Debido a que el blanco envenenado tiene una baja tasa de pulverización, no puede "limpiarse" eficazmente.

Debe reducir el flujo de gas reactivo a un nivel mucho más bajo para permitir que el bombardeo iónico pulverice gradualmente la capa compuesta y devuelva el blanco a su estado metálico.

El dilema del control de procesos

La representación gráfica de la tasa de deposición frente al flujo de gas reactivo revela este bucle de histéresis. El proceso se comporta de manera diferente según se aumente o disminuya el flujo de gas. Operar en la región de transición inestable entre los dos modos, a menudo donde se encuentran las mejores propiedades de la película, es excepcionalmente difícil sin un control de retroalimentación avanzado.

Comprendiendo las compensaciones

Gestionar el envenenamiento del blanco es un acto de equilibrio entre la tasa de deposición y la calidad de la película. No existe un único punto de operación "correcto"; la elección óptima depende completamente de su objetivo.

Estequiometría de la película vs. Tasa

Para lograr una película completamente reaccionada o estequiométrica (por ejemplo, TiN perfecto), a menudo se necesita una alta presión parcial de gas reactivo. Esto empuja el proceso hacia el modo envenenado, sacrificando la tasa de deposición por la química de la película.

Estabilidad del proceso vs. Eficiencia

Operar firmemente en el modo metálico proporciona una tasa de deposición alta y estable. Sin embargo, las películas resultantes pueden ser subestequiométricas o "ricas en metal" porque no hay suficiente gas reactivo disponible en el sustrato.

Arqueo y defectos de la película

La formación de capas compuestas aislantes en el blanco puede provocar una acumulación de carga. Esto puede causar arcos eléctricos, que pueden dañar la fuente de alimentación y expulsar macropartículas ("salpicaduras") que crean defectos en la película en crecimiento.

Tomar la decisión correcta para su objetivo

El control del envenenamiento del blanco requiere una clara comprensión de las prioridades de su proceso. Existen tres estrategias principales para gestionar el proceso de pulverización catódica reactiva.

- Si su objetivo principal es el máximo rendimiento y tasa: Opere en modo metálico con un flujo de gas reactivo cuidadosamente controlado y limitado, pero prepárese para películas potencialmente ricas en metal.

- Si su objetivo principal es garantizar la química de la película: Opere en modo envenenado (reactivo) profundo, aceptando las tasas de deposición significativamente más bajas como una compensación necesaria para películas completamente estequiométricas.

- Si su objetivo principal es equilibrar la tasa y la calidad: Implemente un sistema de control de retroalimentación activo (monitoreando la emisión de plasma o la presión parcial) para operar dentro de la región de transición inestable, que es la única forma de lograr tanto altas tasas como buena estequiometría.

Dominar la pulverización catódica reactiva no se trata de evitar el envenenamiento, sino de comprenderlo y controlarlo para lograr las propiedades específicas de su película.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Formación de una capa compuesta (por ejemplo, nitruro, óxido) en la superficie del blanco, reduciendo drásticamente la tasa de pulverización. |

| Causa principal | El gas reactivo (por ejemplo, O₂, N₂) reacciona con la superficie del blanco más rápido de lo que el proceso de pulverización puede eliminarlo. |

| Consecuencia clave | Efecto de histéresis: una caída brusca y no lineal en la tasa de deposición que es difícil de revertir. |

| Modos de proceso | Modo metálico: Alta tasa de deposición, potencial de películas ricas en metal. Modo reactivo: Baja tasa de deposición, películas completamente estequiométricas. |

| Objetivo de control | Equilibrar la tasa de deposición y la estequiometría de la película según los requisitos de la aplicación. |

¿Lucha con la inestabilidad de la tasa de deposición o la calidad inconsistente de la película en sus procesos de pulverización catódica reactiva? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los blancos de pulverización fiables y el soporte experto que necesita para dominar el control del proceso. Nuestro equipo puede ayudarle a seleccionar los materiales adecuados y optimizar sus parámetros para mitigar el envenenamiento del blanco y lograr las propiedades de película deseadas. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio y mejorar sus resultados de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Vacío Pulsante Esterilizador de Vapor de Escritorio

- Enfriador de trampa fría directa para vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura