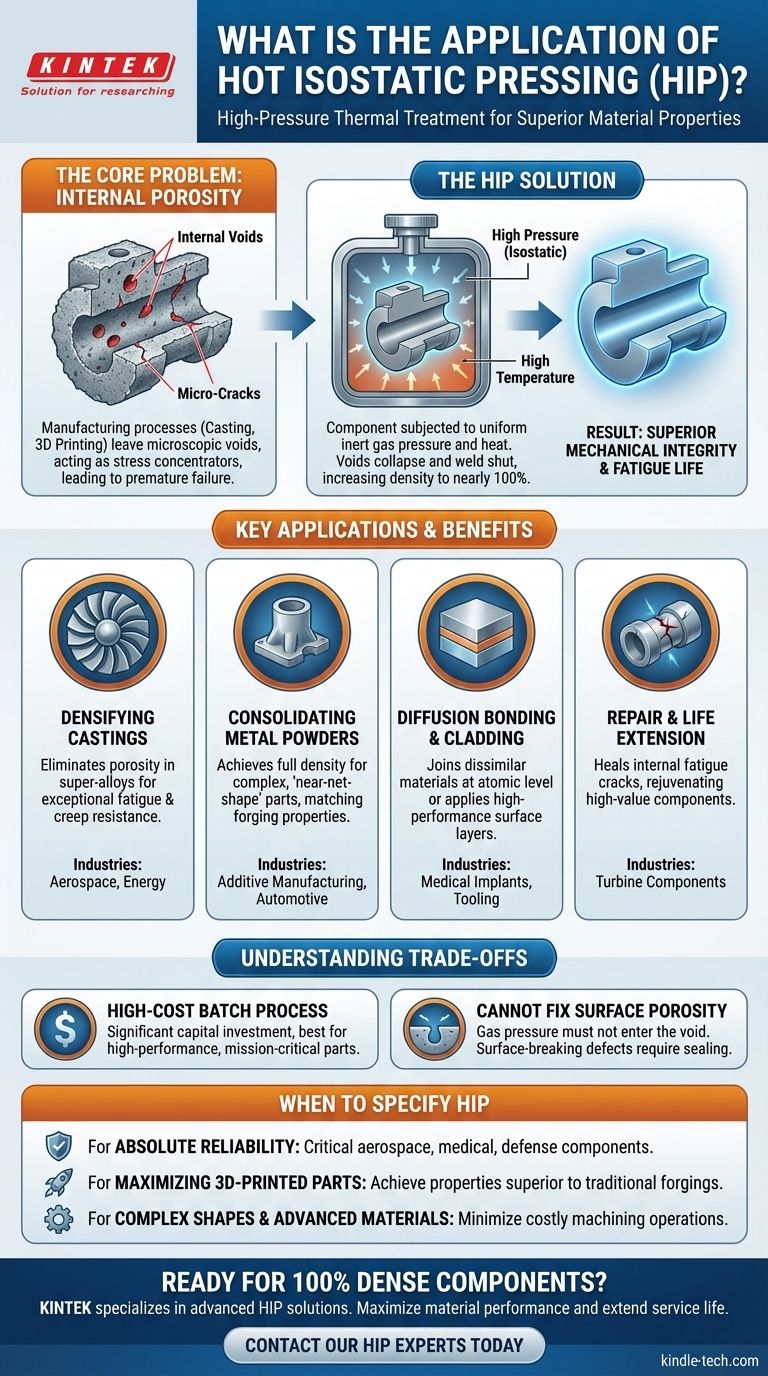

En resumen, el Prensado Isostático en Caliente (HIP) es un tratamiento térmico de alta presión utilizado para mejorar las propiedades del material y fabricar componentes para las aplicaciones más exigentes. Se aplica principalmente en las industrias aeroespacial, médica, automotriz y energética para crear piezas como turbinas de motores a reacción, implantes médicos y componentes de motores de alto rendimiento mediante la eliminación de defectos internos y el aumento de la densidad.

El problema fundamental que resuelve el HIP es la presencia de vacíos internos microscópicos, o porosidad, que dejan los procesos de fabricación como la fundición o la impresión 3D. Al someter una pieza a una presión inmensa y uniforme a altas temperaturas, el HIP colapsa eficazmente estos vacíos, creando un material totalmente denso con una integridad mecánica superior.

El Problema Fundamental: La Porosidad Interna

La fabricación de componentes, especialmente aquellos con geometrías complejas, es una ciencia imperfecta. Procesos como la fundición de metales, la metalurgia de polvos e incluso la fabricación aditiva (impresión 3D) pueden dejar diminutos vacíos internos.

Por Qué los Vacíos Internos Provocan Fallos Críticos

Estos poros y cavidades microscópicas actúan como concentradores de tensión. Bajo cargas operativas, las grietas pueden iniciarse en estos vacíos y propagarse a través del material, lo que provoca fatiga prematura y fallos catastróficos.

Para un componente como una álabes de turbina de avión o un implante quirúrgico, un fallo de este tipo no es una opción. Este es precisamente el problema que se desarrolló para resolver el HIP.

Cómo el HIP Proporciona la Solución

El proceso HIP coloca un componente dentro de una cámara sellada de alta presión. A continuación, la cámara se llena con un gas inerte, normalmente argón, y se calienta.

A medida que aumenta la temperatura, el material se vuelve más plástico o maleable. Simultáneamente, la inmensa presión uniforme (isostática) del gas actúa sobre el componente desde todas las direcciones. Esta diferencia de presión entre el exterior y el interior de los vacíos internos hace que colapsen y se suelden a nivel atómico.

El resultado es un componente que teóricamente tiene una densidad del 100%, con su estructura interna y propiedades mecánicas drásticamente mejoradas.

Aplicaciones Clave del HIP

La capacidad de eliminar defectos internos convierte al HIP en un paso de acabado crítico o en un método de fabricación principal en varias industrias de alto valor.

Densificación de Fundiciones de Alto Rendimiento

Muchos componentes críticos, como los álabes de turbina de gas de superaleación o las piezas estructurales de titanio para fuselajes, se crean inicialmente mediante fundición a la cera perdida. El HIP se aplica después de la fundición para eliminar cualquier porosidad resultante.

Este paso de densificación es lo que confiere a estas piezas su excepcional resistencia a la fatiga, la fluencia y las temperaturas extremas, garantizando su fiabilidad en servicio.

Consolidación de Polvos Metálicos

El HIP es fundamental para la metalurgia de polvos (PM) y la fabricación aditiva (AM). Puede tomar una pieza hecha de polvo metálico poco unido y consolidarla en un componente totalmente sólido y de alto rendimiento.

Esto permite la creación de piezas complejas de "forma casi neta" que requieren muy poco mecanizado final, reduciendo el desperdicio y el coste de materiales difíciles de trabajar.

Unión por Difusión y Revestimiento (Cladding)

El HIP proporciona el entorno perfecto —calor y presión elevados— para unir materiales disímiles a nivel atómico sin fundirlos.

Este proceso, conocido como unión por difusión o revestimiento HIP, se utiliza para crear piezas bimetálicas o aplicar una capa superficial de alto rendimiento (por ejemplo, para resistencia al desgaste o a la corrosión) sobre un sustrato menos costoso.

Reparación y Extensión de la Vida Útil

Los componentes de alto valor que desarrollan microfisuras internas por fatiga operativa, como los álabes de turbina, pueden rejuvenecerse mediante HIP.

El proceso puede curar estas grietas internas de fatiga, reiniciando eficazmente la vida útil del componente y ahorrando importantes costes de sustitución.

Comprensión de las Compensaciones

Aunque es potente, el HIP no es una solución universal. Su aplicación implica consideraciones y limitaciones específicas.

Es un Proceso por Lotes de Alto Coste

El equipo HIP supone una inversión de capital significativa, y el proceso trata las piezas en lotes dentro de una cámara. Esto lo hace menos adecuado para piezas de consumo de gran volumen y bajo coste, y es mejor reservarlo para componentes donde el rendimiento y la fiabilidad justifican el coste.

No Puede Solucionar la Porosidad Conectada a la Superficie

El proceso HIP se basa en la presión del gas que actúa sobre el exterior de la pieza. Si un poro está conectado a la superficie, el gas presurizado simplemente llenará el vacío, creando equilibrio e impidiendo que colapse.

Las piezas con defectos que rompen la superficie deben sellarse, a menudo encapsulándolas en un contenedor metálico desechable, antes de someterse al HIP.

Cuándo Especificar HIP para Su Proyecto

Elegir utilizar HIP es una decisión estratégica basada en los requisitos finales de su componente.

- Si su principal objetivo es la fiabilidad absoluta y la vida útil a la fatiga: El HIP es esencial para componentes críticos en aplicaciones aeroespaciales, médicas y de defensa donde el fallo del material sería catastrófico.

- Si su principal objetivo es maximizar el rendimiento de las piezas metálicas impresas en 3D: Utilice el HIP como paso de postprocesamiento para lograr propiedades mecánicas comparables o superiores a las de las forjas tradicionales.

- Si su principal objetivo es crear formas complejas a partir de materiales avanzados: Aproveche el HIP para consolidar polvos metálicos en componentes de forma casi neta, minimizando operaciones de mecanizado difíciles y costosas.

En última instancia, aplicar HIP es una decisión estratégica para intercambiar costes de proceso iniciales por una integridad del material y un rendimiento en servicio inigualables.

Tabla Resumen:

| Aplicación | Beneficio Principal | Industrias Clave |

|---|---|---|

| Densificación de Fundiciones | Elimina la porosidad, mejora la vida útil a la fatiga | Aeroespacial, Energía |

| Consolidación de Polvos Metálicos | Crea piezas totalmente densas de forma casi neta | Fabricación Aditiva, Automotriz |

| Unión por Difusión | Une materiales disímiles sin fundirlos | Implantes Médicos, Herramientas |

| Reparación y Extensión de Vida Útil | Cura grietas internas por fatiga | Componentes de Turbina, Piezas de Alto Valor |

¿Listo para lograr componentes de alto rendimiento con una densidad del 100%?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas y servicios de Prensado Isostático en Caliente. Nuestra experiencia en equipos de laboratorio y consumibles ayuda a los fabricantes de las industrias aeroespacial, médica y automotriz a eliminar defectos internos y maximizar el rendimiento del material.

Contacte hoy mismo con nuestros expertos en HIP para analizar cómo podemos mejorar la fiabilidad de sus componentes y extender su vida útil.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo mejora un horno de prensado isostático en caliente (HIP) el rendimiento de las piezas de aleación de titanio? Lograr una densidad del 100%

- ¿Cuáles son las desventajas del prensado isostático en caliente? El alto costo del rendimiento superior del material

- ¿Qué es el proceso isostático en caliente? Logre una densidad de material perfecta para componentes críticos

- ¿Qué es el proceso de sinterización HIP? Logre una densificación casi perfecta para componentes críticos

- ¿Cuál es la función principal de una prensa isostática en caliente (HIP) industrial? Maximizar la densificación de aleaciones en polvo hoy

- ¿Cuáles son las ventajas del prensado isostático en caliente? Logre una integridad y un rendimiento del material inigualables

- ¿Cómo reduce la Presión Isostática en Caliente la porosidad? Elimine los Vacíos Internos para una Densidad Superior del Material

- ¿Cuáles son los parámetros del proceso HIP? Temperatura Maestra, Presión y Tiempo para una Densificación Superior