En la fundición de metales, la cavidad que describe se conoce como molde, y el espacio vacío en sí es la cavidad del molde. Este vacío diseñado está hecho de materiales refractarios, que son sustancias no metálicas especializadas elegidas específicamente por su capacidad para soportar el calor extremo y la reacción química cuando están en contacto con el metal fundido.

El desafío central de la fundición es dar forma y mantener con precisión el metal fundido a medida que se solidifica. La solución es un molde, una cavidad resistente al calor cuyo material y diseño se seleccionan críticamente en función del metal que se vierte, la precisión requerida y el volumen de producción previsto.

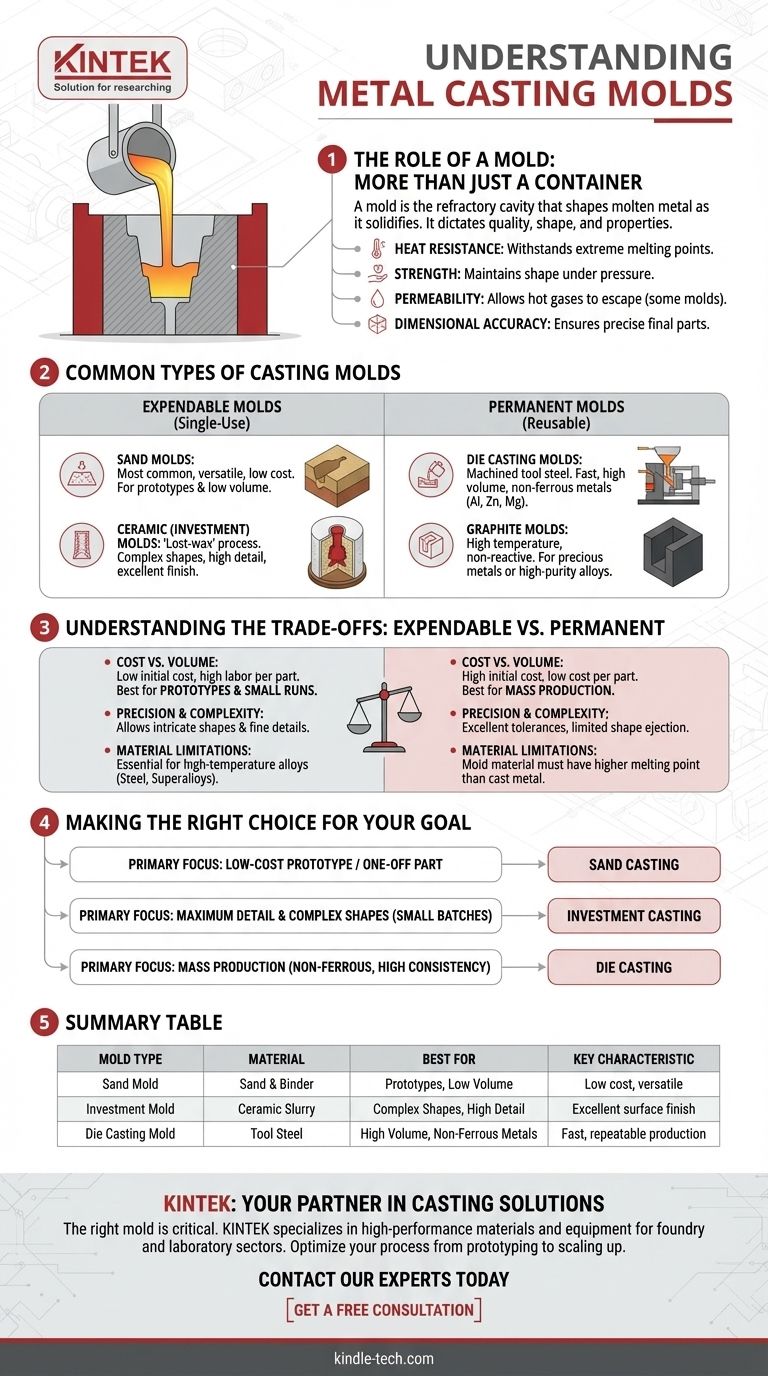

El papel de un molde: más que un simple recipiente

Un molde es el corazón del proceso de fundición. Su diseño y material dictan la calidad, forma y propiedades de la pieza metálica final.

¿Qué hace que un material sea "refractario"?

Un material refractario se define por su rendimiento a altas temperaturas. Las características clave incluyen un punto de fusión muy alto y estabilidad térmica, lo que garantiza que no se descomponga ni se deforme cuando se llena con metal líquido.

Estos materiales también se eligen por su inercia química. Deben resistir la reacción con la aleación fundida, lo que de otro modo contaminaría el metal y degradaría la superficie del molde.

Propiedades esenciales de un molde

Más allá de la resistencia al calor, un buen molde debe poseer varias propiedades clave:

- Resistencia: Debe ser lo suficientemente fuerte como para soportar la presión del metal líquido y mantener su forma durante la solidificación.

- Permeabilidad: Para algunos tipos de moldes, como la fundición en arena, el material debe ser lo suficientemente permeable como para permitir que escapen los gases calientes y el vapor, evitando defectos en la fundición.

- Precisión dimensional: La cavidad del molde debe fabricarse con precisión para garantizar que la pieza final cumpla con las dimensiones y tolerancias requeridas.

Tipos comunes de moldes de fundición

Los moldes se clasifican ampliamente en dos familias: desechables (de un solo uso) y permanentes (reutilizables). La elección entre ellos es una decisión fundamental en la fabricación.

Moldes desechables

Estos moldes se destruyen en el proceso de extracción de la pieza fundida. Son ideales para formas complejas y volúmenes de producción bajos a medianos.

- Moldes de arena: El tipo más común, hecho de una mezcla de arena fina y un agente aglutinante (como arcilla o un aglutinante químico). La fundición en arena es versátil y económica.

- Moldes cerámicos (a la cera perdida): Utilizados en la fundición a la cera perdida, o "fundición a la cera perdida". Un patrón de cera se recubre con una lechada cerámica, que luego se cuece para crear una carcasa dura y muy detallada. Este método proporciona un excelente acabado superficial y precisión.

Moldes permanentes

Estos moldes se mecanizan a partir de materiales duraderos, típicamente metal, y se utilizan para miles de ciclos de fundición. Son adecuados para la producción de gran volumen.

- Moldes de fundición a presión: Mecanizados a partir de acero para herramientas de alta calidad, se utilizan para fundir metales no ferrosos como aluminio, zinc y magnesio a alta presión. Este proceso es extremadamente rápido y repetible.

- Moldes de grafito: El grafito puede soportar temperaturas muy altas y proporciona una superficie no reactiva, lo que lo hace útil para fundir ciertos metales preciosos o aleaciones de alta pureza.

Comprender las compensaciones: desechables vs. permanentes

Elegir el tipo de molde adecuado implica equilibrar el costo, la calidad y el volumen. No existe una única opción "mejor"; la elección óptima siempre es específica para la aplicación.

Costo vs. volumen de producción

Un molde de arena desechable es barato de crear, pero la mano de obra requerida para cada fundición es alta. Esto lo hace ideal para prototipos o pequeñas series de producción.

Un troquel de acero permanente es extremadamente caro de diseñar y fabricar, pero el proceso automatizado da como resultado un costo por pieza muy bajo. Esto solo es económico para la producción en masa.

Precisión y complejidad geométrica

La fundición a la cera perdida (un método desechable) permite formas extremadamente intrincadas y detalles finos que serían imposibles de mecanizar a partir de un molde permanente.

La fundición a presión (un método permanente) ofrece excelentes tolerancias dimensionales y superficies lisas, pero está limitada a formas que se pueden expulsar fácilmente del troquel de acero.

Limitaciones de materiales

El material del molde debe tener un punto de fusión significativamente más alto que el metal que se va a fundir. No se puede usar un molde permanente de acero para fundir acero, ya que el molde se derretiría.

Los moldes de arena y cerámica desechables son esenciales para fundir aleaciones de alta temperatura como acero, acero inoxidable y superaleaciones a base de níquel.

Tomar la decisión correcta para su objetivo

El molde ideal depende completamente de las prioridades específicas de su proyecto en cuanto a costo, detalle y volumen.

- Si su enfoque principal es un prototipo de bajo costo o una pieza única: La fundición en arena es el método más accesible y rentable.

- Si su enfoque principal es el máximo detalle y formas complejas para lotes pequeños: La fundición a la cera perdida (cera perdida) proporciona una precisión y libertad de diseño excepcionales.

- Si su enfoque principal es la producción en masa de piezas no ferrosas con alta consistencia: La fundición a presión ofrece una velocidad inigualable y un bajo costo por unidad a pesar de la alta inversión inicial.

Comprender la función y el material del molde es el primer paso para dominar el proceso de fundición.

Tabla resumen:

| Tipo de molde | Material | Mejor para | Característica clave |

|---|---|---|---|

| Molde de arena | Arena y aglutinante | Prototipos, bajo volumen | Bajo costo, versátil |

| Molde a la cera perdida | Lechada cerámica | Formas complejas, alto detalle | Excelente acabado superficial |

| Molde de fundición a presión | Acero para herramientas | Alto volumen, metales no ferrosos | Producción rápida y repetible |

¿Listo para elegir el molde adecuado para su proyecto de fundición de metales?

El molde adecuado es fundamental para lograr la calidad, precisión y rentabilidad que necesita. KINTEK se especializa en el suministro de materiales y equipos de alto rendimiento para los sectores de fundición y laboratorio. Ya sea que esté creando prototipos con fundición en arena o escalando con fundición a presión, nuestra experiencia puede ayudarlo a optimizar su proceso.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos de metal y producción. Le ayudaremos a seleccionar la mejor solución para garantizar el éxito de sus fundiciones.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Moldes de Prensado Isostático para Laboratorio

- Molde de prensa de pastillas de polvo de laboratorio de anillo de plástico XRF & KBR para FTIR

- Molde de Prensado de Polígonos para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

La gente también pregunta

- ¿Qué papel juegan los moldes metálicos personalizados en la densificación de baterías de estado sólido? Logrando precisión a 500 MPa

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Qué requisitos técnicos deben cumplir los moldes especializados que soportan presión? Optimizar la densificación de electrolitos de sulfuro

- ¿Qué funciones cumplen los moldes de grafito de alta pureza para los objetivos IZO? Asegurar la Densidad y Prevenir Grietas por Sinterización

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?