A la escala adecuada, el moldeo por inyección es uno de los métodos de fabricación más rentables disponibles para plásticos. Sin embargo, su rentabilidad depende totalmente de la producción de un alto volumen de piezas, porque la importante inversión inicial en herramientas de moldeo debe distribuirse entre muchos miles de unidades para que sea rentable.

El principio fundamental es simple: el moldeo por inyección implica un costo inicial masivo para el molde (herramientas) y un costo extremadamente bajo para cada pieza producida. Por lo tanto, la rentabilidad no es inherente al proceso en sí, sino que se logra cuando el volumen de producción es lo suficientemente grande como para que la inversión inicial sea insignificante por pieza.

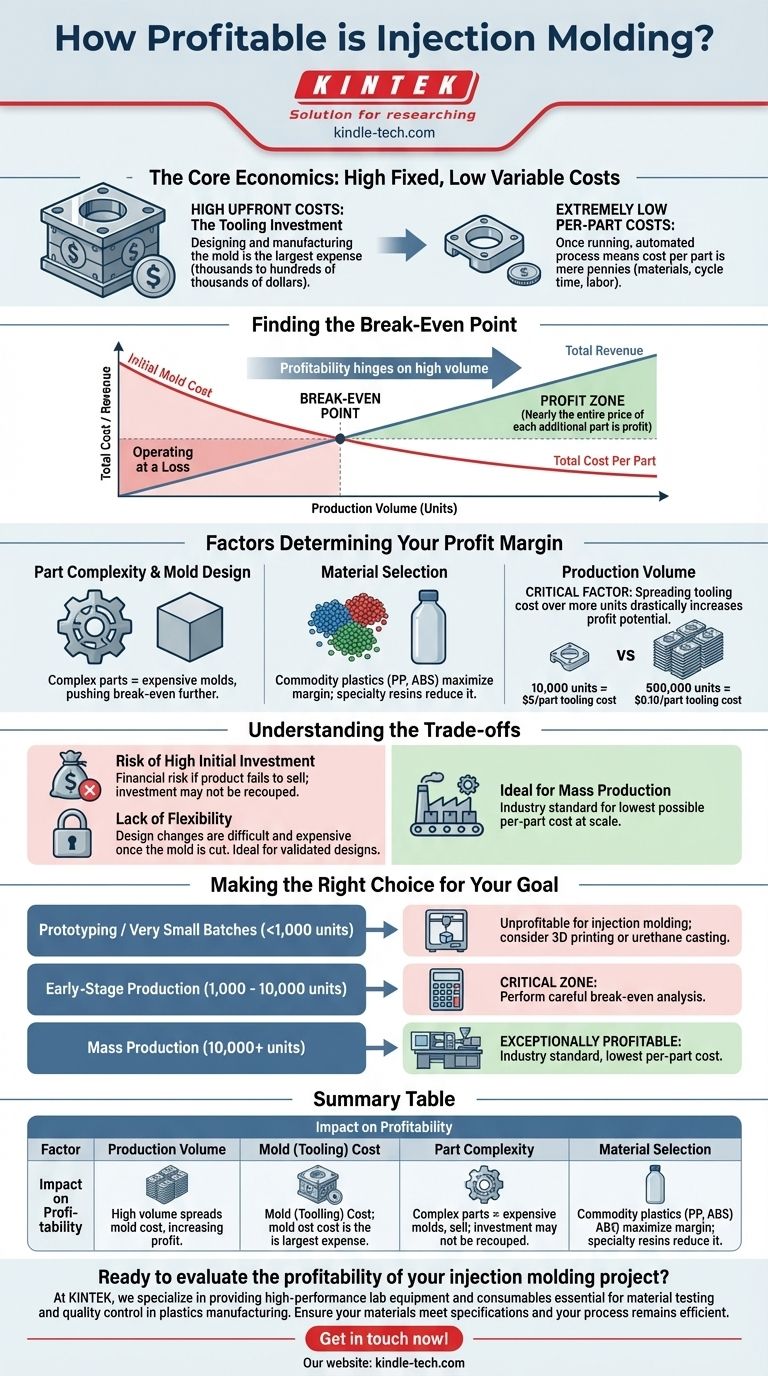

La economía central del moldeo por inyección

Para comprender la rentabilidad del moldeo por inyección, primero debe comprender su estructura de costos de dos partes: un costo fijo alto seguido de un costo variable bajo.

Altos costos iniciales: la inversión en herramientas

El gasto individual más grande, con gran diferencia, es la creación del molde, también conocido como la herramienta. Este es un bloque de acero o aluminio mecanizado con precisión que sirve como el negativo de su pieza final.

Diseñar y fabricar esta herramienta puede costar desde unos pocos miles hasta cientos de miles de dólares. Esta inversión inicial es la principal barrera y la razón por la que el proceso no es rentable para tiradas pequeñas.

Costos por pieza extremadamente bajos

Una vez que el molde se crea e instala, el costo de producción continuo para cada pieza individual es increíblemente bajo. Los costos principales son la resina plástica (pellets), el tiempo de ciclo de la máquina y la mano de obra.

Debido a que el proceso es automatizado y rápido, el costo por pieza puede ser de apenas unos centavos, lo que permite márgenes de beneficio significativos después de que se haya amortizado el costo inicial de las herramientas.

Encontrar el punto de equilibrio

La rentabilidad depende de alcanzar el punto de equilibrio. Este es el número de piezas que debe producir y vender para cubrir la inversión inicial en el molde.

Antes de llegar a este punto, está operando con pérdidas. Después de superarlo, casi todo el precio de cada pieza adicional se convierte en beneficio.

Factores que determinan su margen de beneficio

Si bien el volumen es el principal impulsor, otros factores influyen directamente en su margen de beneficio final.

Complejidad de la pieza y diseño del molde

Una pieza simple requiere un molde simple, que es menos costoso. Una pieza muy compleja con características intrincadas o socavados requiere un molde mucho más complejo y costoso, lo que retrasa su punto de equilibrio.

Selección de materiales

El costo de la resina plástica en sí es un costo variable clave. Los plásticos básicos comunes como el polipropileno (PP) o el ABS son económicos.

Sin embargo, los polímeros de ingeniería de alto rendimiento o las resinas de color personalizado pueden aumentar significativamente el costo por pieza, lo que reduce su margen.

Volumen de producción

Este sigue siendo el factor más crítico. Distribuir un costo de herramientas de $50,000 entre 10,000 unidades agrega $5 al costo de cada pieza. Distribuir ese mismo costo entre 500,000 unidades agrega solo $0.10 a cada pieza, lo que aumenta drásticamente el potencial de ganancias.

Comprender las compensaciones

El moldeo por inyección es una herramienta poderosa, pero no es la solución adecuada para todos los escenarios. Comprender sus limitaciones es clave para tomar una decisión rentable.

El riesgo de una alta inversión inicial

El riesgo principal es financiero. Si su producto no se vende en las cantidades proyectadas, es posible que nunca recupere el costo significativo del molde, lo que resultaría en una pérdida sustancial.

Falta de flexibilidad

Una vez que se corta un molde de acero, realizar cambios de diseño es extremadamente difícil y costoso. El proceso es ideal para un diseño finalizado y validado, no para un producto que aún está evolucionando. Esta inflexibilidad es una compensación importante por su bajo costo por pieza a escala.

Tomar la decisión correcta para su objetivo

Su decisión debe basarse completamente en su volumen de producción proyectado.

- Si su enfoque principal es la creación de prototipos o lotes muy pequeños (menos de ~1,000 unidades): El moldeo por inyección es casi con certeza no rentable; considere alternativas como la impresión 3D o el moldeo de uretano.

- Si su enfoque principal es la producción en etapa inicial (1,000 - 10,000 unidades): Esta es la zona crítica donde debe realizar un cuidadoso análisis de punto de equilibrio para ver si la inversión está justificada.

- Si su enfoque principal es la producción en masa (más de 10,000 unidades): El moldeo por inyección es el estándar de la industria y se vuelve excepcionalmente rentable, ofreciendo el costo por pieza más bajo posible.

En última instancia, la rentabilidad en el moldeo por inyección es un cálculo estratégico de escala.

Tabla resumen:

| Factor | Impacto en la rentabilidad |

|---|---|

| Volumen de producción | El alto volumen distribuye el costo del molde, reduciendo el costo por pieza y aumentando las ganancias. |

| Costo del molde (herramientas) | Alta inversión inicial; la rentabilidad requiere un alto volumen para alcanzar el punto de equilibrio. |

| Complejidad de la pieza | Las piezas complejas requieren moldes caros, lo que eleva el punto de equilibrio. |

| Selección de materiales | Los plásticos básicos (p. ej., PP, ABS) maximizan el margen; las resinas especiales lo reducen. |

¿Listo para evaluar la rentabilidad de su proyecto de moldeo por inyección?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y consumibles esenciales para las pruebas de materiales y el control de calidad en la fabricación de plásticos. Ya sea que esté creando prototipos o escalando a la producción en masa, nuestras soluciones ayudan a garantizar que sus materiales cumplan con las especificaciones y que su proceso siga siendo eficiente.

Póngase en contacto con nuestros expertos hoy mismo para analizar las necesidades de su proyecto y descubrir cómo podemos apoyar su camino hacia una producción rentable.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensado Bidireccional Redondo para Laboratorio

La gente también pregunta

- ¿Qué funciones desempeñan los moldes de grafito de alta pureza? Mejore el sinterizado por prensado en caliente de sus compuestos de matriz de aluminio

- ¿Por qué los moldes de grafito de alta resistencia son esenciales para el prensado en caliente al vacío? Optimice sus compuestos de diamante/cobre

- ¿Cómo contribuyen los moldes de grafito personalizados a los compuestos de escamas de grafito/Al-20% Si? Optimizar la microestructura y la conductividad

- ¿Qué funciones cumplen los moldes de grafito de alta pureza para los objetivos IZO? Asegurar la Densidad y Prevenir Grietas por Sinterización

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?