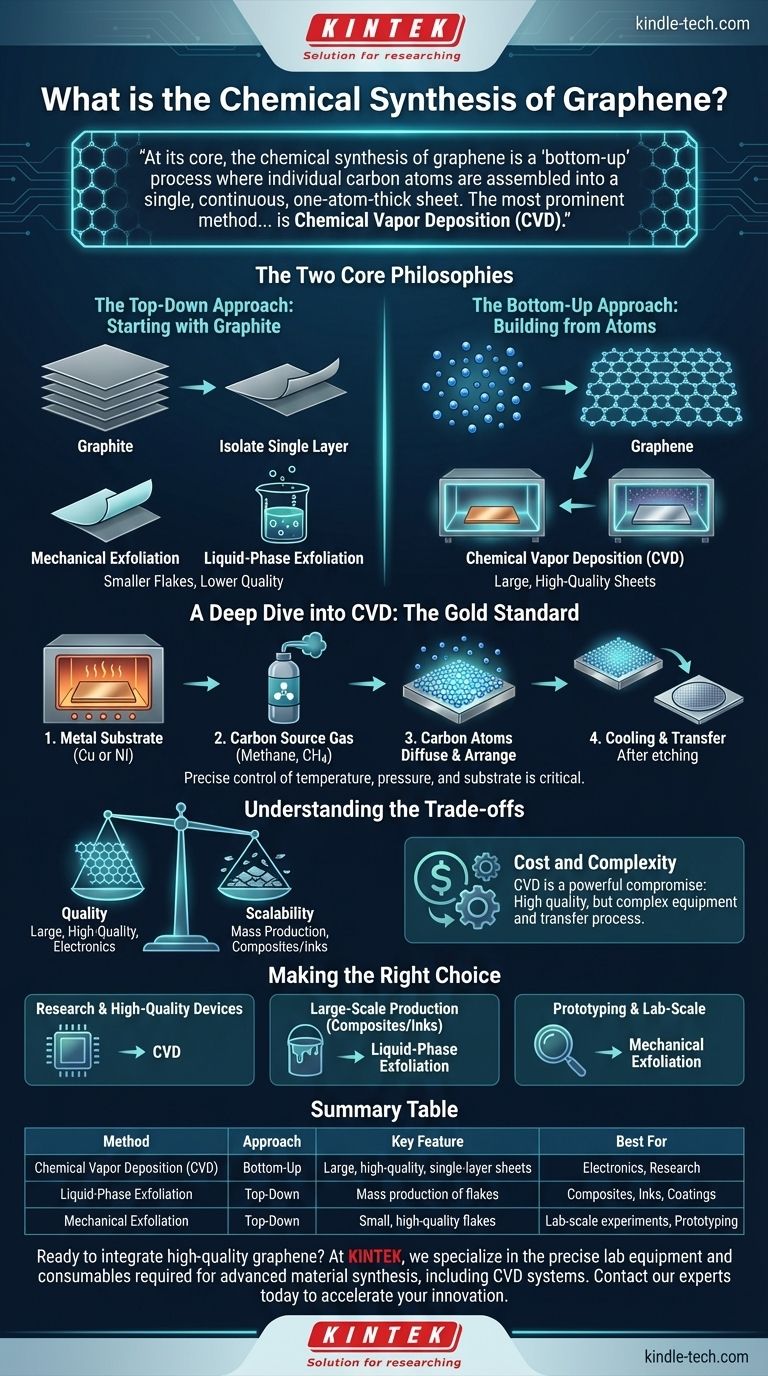

En esencia, la síntesis química del grafeno es un proceso "de abajo hacia arriba" donde los átomos de carbono individuales se ensamblan en una lámina única, continua y de un átomo de espesor. El método más prominente y prometedor para lograr esto es la Deposición Química de Vapor (CVD), que implica el crecimiento de una película de grafeno de alta calidad sobre un sustrato metálico a partir de un gas que contiene carbono.

La distinción crítica en la síntesis de grafeno no radica en docenas de métodos complejos, sino entre dos filosofías centrales: descomponer el grafito "de arriba hacia abajo" versus construir meticulosamente el grafeno "de abajo hacia arriba". La síntesis química, específicamente la CVD, representa esta última y es la clave para producir las láminas grandes y de alta calidad necesarias para la electrónica avanzada.

Las dos filosofías centrales de la producción de grafeno

Para comprender la síntesis química, primero debe comprender su lugar en el panorama más amplio de la producción de grafeno. Todos los métodos se dividen en una de dos categorías.

El enfoque de arriba hacia abajo: comenzando con grafito

El enfoque de arriba hacia abajo comienza con grafito a granel, que es esencialmente una pila de innumerables capas de grafeno. El objetivo es aislar una sola capa de esta pila.

Métodos como la exfoliación mecánica (usando cinta para despegar capas) o la exfoliación en fase líquida (usando solventes y energía para separar capas) entran en esta categoría. Aunque útiles, a menudo producen escamas más pequeñas o material con menor calidad eléctrica.

El enfoque de abajo hacia arriba: construyendo a partir de átomos

Esta es la base de la verdadera síntesis química. En lugar de comenzar con grafito, se comienza con una fuente de átomos de carbono individuales y se ensamblan en una red de grafeno impecable.

La Deposición Química de Vapor (CVD) es la técnica líder de abajo hacia arriba. Ofrece un control incomparable sobre la calidad y el tamaño de la lámina de grafeno, lo que la convierte en el método más prometedor para la producción a escala industrial.

Una inmersión profunda en la Deposición Química de Vapor (CVD)

La CVD se ha convertido en el estándar de oro para producir grafeno de alta calidad porque permite el crecimiento de láminas grandes, uniformes y monocapa. El proceso tiene algunos componentes críticos.

El principio fundamental de la CVD

El proceso implica calentar un sustrato metálico, típicamente una lámina delgada de cobre (Cu) o níquel (Ni), a alta temperatura dentro de una cámara de vacío.

Luego se introduce en la cámara un gas que contiene carbono, más comúnmente metano (CH4). El alto calor descompone las moléculas de metano, liberando átomos de carbono.

Estos átomos de carbono se difunden y se organizan en la superficie de la lámina de metal caliente, formando una capa continua y única de grafeno. Una vez completado el crecimiento, el sistema se enfría y la película de grafeno está lista.

Componentes clave del proceso

El éxito de la CVD depende del control preciso de varias variables. El sustrato es crítico; el cobre se usa ampliamente porque el carbono tiene baja solubilidad en él, lo que ayuda a restringir el crecimiento a una sola capa.

La fuente de carbono es típicamente un gas de hidrocarburo simple como el metano. La temperatura y la presión dentro de la cámara de reacción deben controlarse estrictamente para gestionar la cinética del transporte de gas y la reacción superficial.

El paso final: transferir el grafeno

Un paso crucial y a menudo desafiante es que el grafeno cultivado en la lámina de metal debe transferirse a un sustrato diferente (como silicio o plástico) para su uso en un dispositivo real. Esto implica grabar cuidadosamente la lámina de metal mientras se soporta la frágil capa de grafeno.

Comprendiendo las compensaciones

Ningún método de síntesis es perfecto para cada aplicación. La elección siempre implica equilibrar prioridades contrapuestas.

Calidad vs. Escalabilidad

La CVD sobresale en la producción de grafeno de gran área y alta calidad adecuado para la electrónica. Sin embargo, el proceso es complejo.

La exfoliación en fase líquida, un método de arriba hacia abajo, es mucho mejor para la producción en masa de escamas de grafeno utilizadas en compuestos o tintas, pero la calidad eléctrica de este material es significativamente menor.

Costo y complejidad

Los métodos de alta gama, como el crecimiento de grafeno sobre carburo de silicio, pueden producir una calidad excepcional, pero son prohibitivamente caros para la mayoría de los usos.

La CVD representa un compromiso poderoso, pero no es simple. Requiere equipos especializados y un control preciso sobre el proceso de crecimiento, y el paso de transferencia posterior añade otra capa de complejidad.

Tomar la decisión correcta para su objetivo

El mejor método de síntesis depende completamente de la aplicación final.

- Si su enfoque principal es la investigación fundamental o la creación del dispositivo electrónico de la más alta calidad: la CVD ofrece el mejor control para producir láminas monocapa grandes y casi perfectas.

- Si su enfoque principal es la producción a gran escala para compuestos, recubrimientos o tintas: la exfoliación en fase líquida suele ser la opción más práctica y rentable.

- Si su enfoque principal es crear un prototipo con equipo mínimo: la exfoliación mecánica sigue siendo una opción viable para obtener pequeñas escamas de alta calidad para experimentos a escala de laboratorio.

En última instancia, comprender los principios detrás de cada método le permite seleccionar la herramienta adecuada para su objetivo específico.

Tabla resumen:

| Método | Enfoque | Característica clave | Mejor para |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | De abajo hacia arriba | Láminas grandes, de alta calidad, monocapa | Electrónica, Investigación |

| Exfoliación en fase líquida | De arriba hacia abajo | Producción en masa de escamas | Compuestos, Tintas, Recubrimientos |

| Exfoliación mecánica | De arriba hacia abajo | Pequeñas escamas de alta calidad | Experimentos a escala de laboratorio, Prototipos |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

En KINTEK, nos especializamos en equipos de laboratorio precisos y consumibles necesarios para la síntesis avanzada de materiales, incluidos los sistemas de Deposición Química de Vapor. Nuestra experiencia puede ayudarle a lograr las láminas de grafeno de gran área y alta calidad esenciales para su próximo avance en electrónica y ciencia de materiales.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y acelerar su innovación.

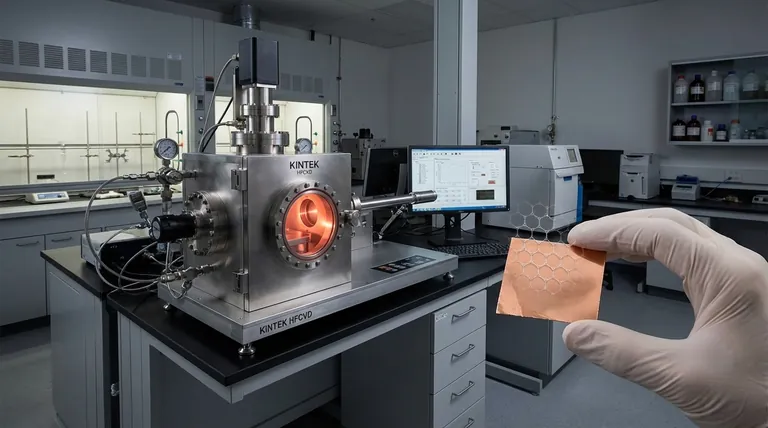

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores