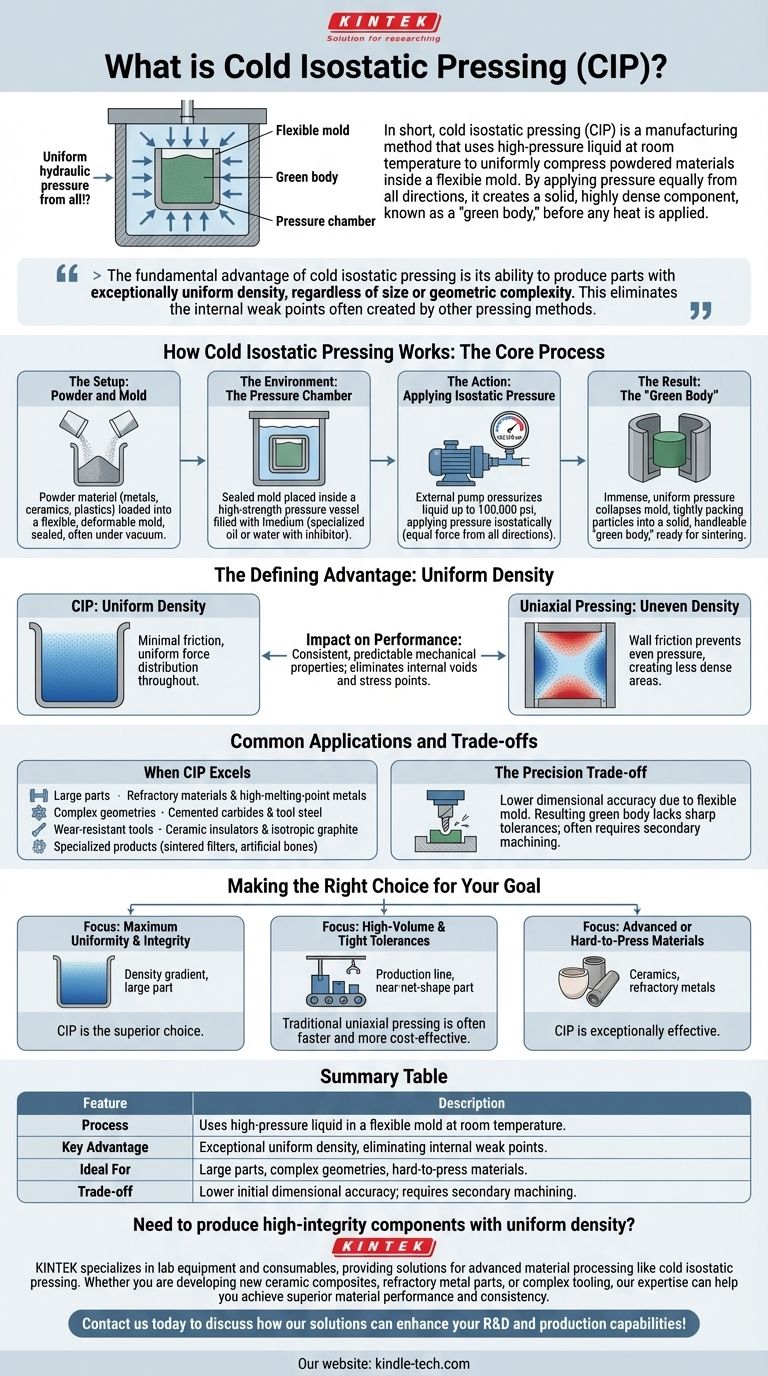

En resumen, el prensado isostático en frío (CIP) es un método de fabricación que utiliza líquido a alta presión a temperatura ambiente para comprimir uniformemente materiales en polvo dentro de un molde flexible. Al aplicar presión por igual desde todas las direcciones, crea un componente sólido y de alta densidad, conocido como "cuerpo verde", antes de aplicar cualquier calor.

La ventaja fundamental del prensado isostático en frío es su capacidad para producir piezas con una densidad excepcionalmente uniforme, independientemente del tamaño o la complejidad geométrica. Esto elimina los puntos débiles internos que a menudo se crean con otros métodos de prensado.

Cómo funciona el prensado isostático en frío: el proceso central

El CIP es un proceso relativamente sencillo valorado por su consistencia y la calidad del componente resultante. Se puede dividir en algunas etapas clave.

La configuración: Polvo y molde

Primero, el material en polvo —que puede variar desde metales y cerámicas hasta plásticos— se carga en un molde flexible y deformable, típicamente hecho de un elastómero como el caucho. Este molde se sella, a menudo al vacío para eliminar el aire atrapado.

El entorno: La cámara de presión

El molde sellado se coloca dentro de un recipiente a presión de alta resistencia. Esta cámara se llena luego con un medio líquido, generalmente un aceite especializado o agua mezclada con un inhibidor de corrosión.

La acción: Aplicación de presión isostática

Una bomba externa presuriza el líquido dentro de la cámara, con presiones que pueden alcanzar hasta 100,000 psi. Debido a que la presión se transmite a través de un fluido, se aplica al molde de forma isostática, es decir, con la misma fuerza desde todas las direcciones.

El resultado: El "cuerpo verde"

La inmensa y uniforme presión colapsa el molde flexible alrededor del polvo. Esto fuerza a las partículas individuales a empaquetarse firmemente, uniéndose mecánicamente para formar un objeto sólido y manejable conocido como cuerpo verde. Esta pieza es densa, pero aún no ha sido sometida a sinterización (calentamiento) para crear enlaces metalúrgicos finales.

La ventaja definitoria: Densidad uniforme

La razón principal para elegir el CIP sobre otros métodos de compactación de polvo, como el prensado uniaxial tradicional, se reduce a un factor crítico: la densidad.

Superando la fricción de la pared

En una prensa convencional, la presión se aplica desde una o dos direcciones. La fricción entre el polvo y las paredes rígidas del troquel impide que la presión se transmita de manera uniforme, creando áreas menos densas dentro de la pieza.

El CIP evita esto por completo. Debido a que las "paredes" son un molde flexible empujado por líquido, hay una fricción mínima, lo que permite que la fuerza de compactación se distribuya uniformemente por toda la masa de polvo.

El impacto en el rendimiento

Esta densidad uniforme asegura que el producto final tendrá propiedades mecánicas consistentes y predecibles después de la sinterización. Elimina los huecos internos y los puntos de tensión que pueden provocar fallas prematuras en los componentes fabricados con otros métodos.

Aplicaciones comunes y compensaciones

El CIP no es una solución universal. Sus características únicas lo hacen ideal para algunas aplicaciones, pero menos adecuado para otras.

Cuando el CIP sobresale

Este método se elige comúnmente para piezas que son demasiado grandes para caber en prensas convencionales o que tienen geometrías complejas. Se utiliza ampliamente para producir herramientas resistentes al desgaste, troqueles de conformado de metales y componentes de materiales de alto rendimiento como:

- Materiales refractarios y metales de alto punto de fusión

- Carburos cementados y acero para herramientas

- Aisladores cerámicos y grafito isotrópico

- Productos especializados como filtros sinterizados y huesos artificiales

La compensación de precisión

La principal limitación del CIP es la precisión dimensional. Debido a que el molde es flexible, el cuerpo verde resultante no tiene las tolerancias nítidas y precisas de una pieza hecha en un troquel rígido. En consecuencia, los componentes fabricados mediante CIP a menudo requieren un mecanizado secundario para lograr sus dimensiones finales y precisas.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es la máxima uniformidad e integridad del material: El CIP es la opción superior para eliminar gradientes de densidad, especialmente en piezas grandes o aquellas con formas complejas.

- Si su enfoque principal es la producción de alto volumen con tolerancias iniciales ajustadas: El prensado uniaxial tradicional suele ser más rápido y rentable, ya que produce piezas casi de forma neta que requieren menos acabado.

- Si trabaja con materiales avanzados o difíciles de prensar: El CIP es un método excepcionalmente eficaz para compactar materiales como cerámicas y metales refractarios que no responden bien a otros métodos.

En última instancia, el prensado isostático en frío es una herramienta poderosa para crear componentes de alto rendimiento donde la integridad estructural interna es más crítica que la precisión dimensional inicial.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Proceso | Utiliza líquido a alta presión en un molde flexible a temperatura ambiente. |

| Ventaja clave | Densidad uniforme excepcional, eliminando puntos débiles internos. |

| Ideal para | Piezas grandes, geometrías complejas, materiales difíciles de prensar como cerámicas y metales refractarios. |

| Compensación | Menor precisión dimensional inicial; las piezas a menudo requieren mecanizado secundario. |

¿Necesita producir componentes de alta integridad con densidad uniforme?

KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones para el procesamiento avanzado de materiales como el prensado isostático en frío. Ya sea que esté desarrollando nuevos compuestos cerámicos, piezas de metales refractarios o herramientas complejas, nuestra experiencia puede ayudarlo a lograr un rendimiento y una consistencia superiores del material.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de I+D y producción!

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuáles son ejemplos de prensado isostático en frío? Logre una densidad uniforme en la compactación de polvos

- Propósito del CIP en pellets cerámicos de c-LLZO? Lograr >90% de Densidad y Uniformidad Superior con Prensado Isostático en Frío

- ¿Cuál es la diferencia entre prensado en frío y prensado regular? Eligiendo entre calidad y eficiencia

- ¿Por qué el trabajo en frío es mejor que el trabajo en caliente? Una guía para elegir el proceso de conformado de metales adecuado

- ¿Cuál es la función de una Prensa Isostática en Frío (CIP) en la fabricación de baterías de estado sólido tipo bolsa?