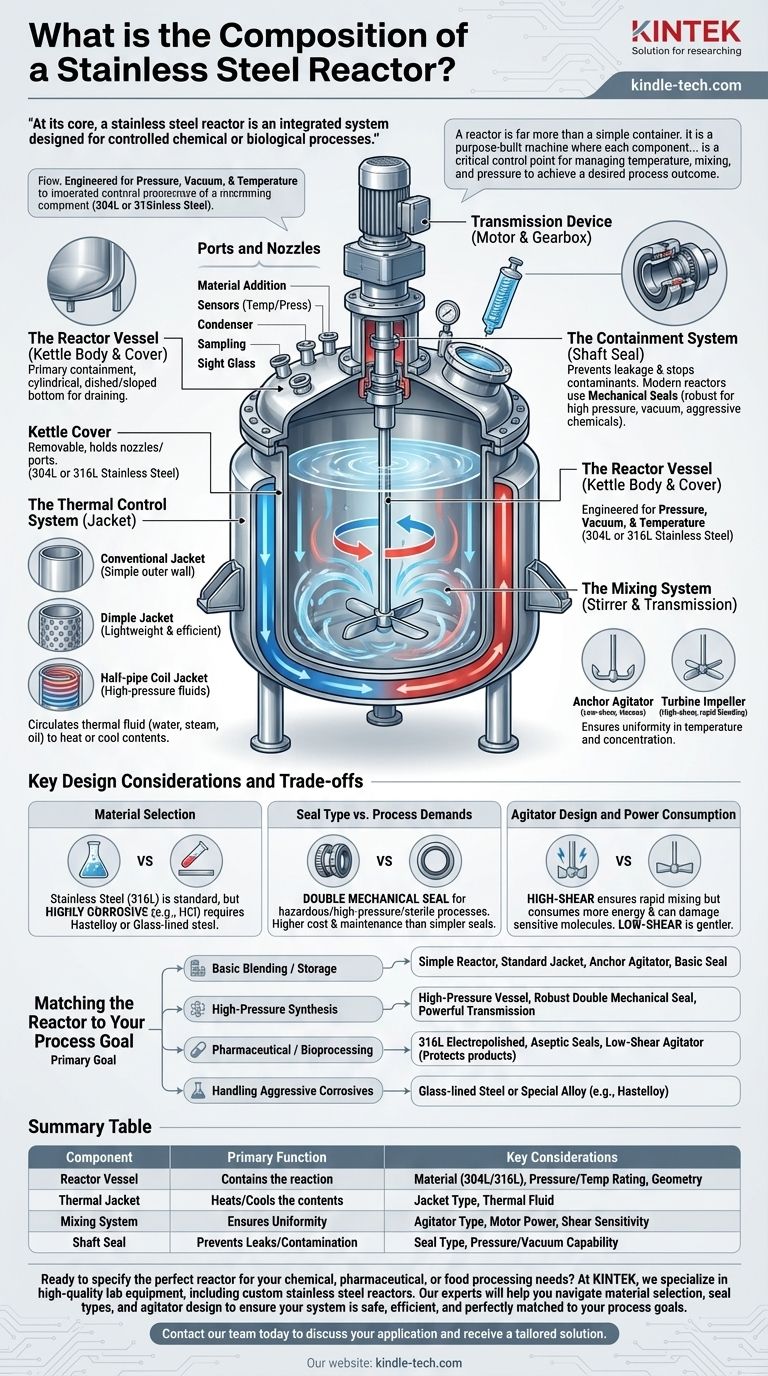

En esencia, un reactor de acero inoxidable es un sistema integrado diseñado para procesos químicos o biológicos controlados. Sus componentes principales incluyen el cuerpo principal (vasija y tapa), una camisa de control térmico, un sistema de mezcla (agitador y transmisión) y un dispositivo de sellado del eje para garantizar la contención. Estas partes trabajan en conjunto para crear un entorno preciso y repetible.

Un reactor es mucho más que un simple contenedor. Es una máquina construida con un propósito donde cada componente, desde el sello hasta el agitador, es un punto de control crítico para gestionar la temperatura, la mezcla y la presión para lograr el resultado de proceso deseado.

La anatomía de un reactor de acero inoxidable

Comprender un reactor significa comprender la función de cada componente central. Si bien los diseños varían, una configuración estándar sirve como base para la mayoría de las aplicaciones de procesamiento químico, farmacéutico y alimentario.

El cuerpo del reactor (Vasija y Tapa)

El cuerpo de la vasija es el recipiente de contención principal donde tiene lugar la reacción. Suele ser cilíndrico con un fondo abovedado o inclinado para facilitar el drenaje.

La tapa de la vasija sella la parte superior del recipiente y es desmontable para su limpieza y mantenimiento. Alberga las diversas boquillas y puertos para instrumentación y transferencia de material.

En conjunto, el cuerpo y la tapa están diseñados para soportar los requisitos específicos de presión, vacío y temperatura del proceso. La elección del acero inoxidable (comúnmente 304L o 316L) proporciona una excelente resistencia a la corrosión y facilidad de limpieza.

El sistema de control térmico (Camisa)

La mayoría de los reactores están envueltos en una camisa, que es una carcasa exterior que crea una cavidad alrededor del cuerpo principal del recipiente.

Un fluido térmico, como agua, vapor o aceite, circula a través de esta camisa para calentar o enfriar el contenido del recipiente. Este es el mecanismo principal para controlar la temperatura de la reacción.

Los tipos de camisa comunes incluyen camisas convencionales (una pared exterior simple), camisas de hoyuelos (ligeras y eficientes) y camisas de serpentín de media caña (para fluidos térmicos de alta presión).

El sistema de mezcla (Agitador y Transmisión)

El agitador es un eje con impulsores que se extiende dentro de la vasija. Su propósito es mezclar el contenido para garantizar la uniformidad de la temperatura y la concentración, lo cual es fundamental para la velocidad de reacción y la calidad del producto.

El dispositivo de transmisión, que consta de un motor y una caja de engranajes, proporciona la potencia y controla la velocidad de rotación del agitador.

Los diseños de agitadores varían ampliamente según la aplicación, desde agitadores de anclaje de baja cizalladura para productos viscosos hasta impulsores de turbina de alta cizalladura para una mezcla rápida.

El sistema de contención (Sello del Eje)

El sello del eje es un componente crítico ubicado donde el eje del agitador entra en la tapa del reactor. Su trabajo es evitar fugas del contenido del recipiente y evitar la entrada de contaminantes.

Los reactores modernos utilizan casi exclusivamente sellos mecánicos, que son dispositivos robustos capaces de manejar altas presiones, vacíos y productos químicos agresivos sin fugas. Se pueden usar sellos de empaquetadura más simples en aplicaciones menos exigentes.

Puertos y Boquillas

La tapa del reactor está equipada con múltiples boquillas. Estos son puntos de conexión para agregar materias primas, instalar sensores (temperatura, presión), conectar un condensador, tomar muestras o agregar un visor para la monitorización visual.

Consideraciones clave de diseño y compensaciones

Elegir un reactor implica equilibrar el rendimiento, el costo y la seguridad del proceso. El diseño "mejor" siempre es relativo al proceso químico específico al que servirá.

Selección de materiales: Por qué el acero inoxidable no siempre es suficiente

El acero inoxidable (especialmente el 316L) es el caballo de batalla de la industria debido a su excelente resistencia a la corrosión, resistencia y facilidad de limpieza.

Sin embargo, tiene limitaciones. Productos químicos altamente corrosivos como el ácido clorhídrico concentrado atacarán el acero inoxidable. En estos casos, se requieren materiales más exóticos como Hastelloy o un reactor de acero revestido de vidrio, lo que aumenta significativamente el costo.

Tipo de sello frente a las demandas del proceso

Un robusto sello mecánico doble proporciona el nivel más alto de contención, lo cual es esencial para materiales peligrosos, reacciones de alta presión o procesos estériles.

La compensación es un mayor costo inicial y complejidad de mantenimiento en comparación con los sellos de empaquetadura o sellos mecánicos simples. Elegir un sello inadecuado es un riesgo importante para la seguridad y la operación.

Diseño del agitador y consumo de energía

Un agitador agresivo y de alta cizalladura garantiza una mezcla rápida pero consume más energía y puede dañar moléculas sensibles (por ejemplo, en bioprocesamiento).

Un agitador de baja cizalladura es más suave y más eficiente energéticamente, pero puede ser insuficiente para lodos espesos o reacciones que requieren una mezcla intensa. El diseño debe coincidir con la viscosidad y sensibilidad del producto.

Adaptar el reactor a su objetivo de proceso

La configuración ideal del reactor depende completamente de su objetivo específico. Utilice su objetivo principal para guiar sus especificaciones.

- Si su enfoque principal es la mezcla o el almacenamiento básico: Un reactor simple con una camisa estándar, un agitador de anclaje y un sello mecánico básico suele ser suficiente.

- Si su enfoque principal es la síntesis a alta presión: Su prioridad es una vasija con clasificación de alta presión, un sello mecánico doble robusto y un sistema de transmisión potente.

- Si su enfoque principal es el procesamiento farmacéutico o biológico: Necesita un reactor de acero inoxidable 316L con superficies altamente pulidas (electropulidas), sellos asépticos (estériles) y un agitador de baja cizalladura para proteger productos sensibles.

- Si su enfoque principal es el manejo de corrosivos agresivos: El material es su primera preocupación; debe especificar acero revestido de vidrio o una aleación especial como Hastelloy en lugar de acero inoxidable estándar.

Al comprender cómo funcionan e interactúan estos componentes fundamentales, puede especificar un sistema de reactor que sea seguro, eficiente y perfectamente adecuado a sus necesidades de proceso.

Tabla de resumen:

| Componente | Función principal | Consideraciones clave |

|---|---|---|

| Cuerpo del reactor | Contiene la reacción | Material (304L/316L), clasificación de presión/temperatura, geometría |

| Camisa térmica | Calienta/enfría el contenido | Tipo de camisa (convencional, de hoyuelos, de media caña), fluido térmico |

| Sistema de mezcla | Asegura la uniformidad | Tipo de agitador (ancla, turbina), potencia del motor, sensibilidad a la cizalladura |

| Sello del eje | Evita fugas y contaminación | Tipo de sello (mecánico, empaquetadura), capacidad de presión/vacío |

¿Listo para especificar el reactor perfecto para sus necesidades de procesamiento químico, farmacéutico o alimentario?

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos reactores personalizados de acero inoxidable. Nuestros expertos le ayudarán a navegar por la selección de materiales, los tipos de sellos y el diseño del agitador para garantizar que su sistema sea seguro, eficiente y se adapte perfectamente a sus objetivos de proceso, ya sea que necesite mezcla básica, síntesis a alta presión o bioprocesamiento estéril.

Comuníquese con nuestro equipo hoy mismo para discutir su aplicación y recibir una solución personalizada.

Guía Visual

Productos relacionados

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Para qué se utilizan los reactores revestidos de vidrio? Logre una pureza inigualable en procesos químicos corrosivos

- ¿Por qué usar un reactor de acero inoxidable? Durabilidad y pureza inigualables para procesos químicos y farmacéuticos

- ¿Cómo facilita un reactor de alta presión la simulación de entornos de pozos profundos? Domina las pruebas de corrosión HTHP

- ¿Cuál es el papel principal de los reactores de alta presión en el proceso de extracción con agua caliente (HWE)? Desbloquea la biorrefinería verde

- ¿Por qué se emplean reactores de alta presión o autoclaves en la síntesis solvotérmica de catalizadores a base de iridio para LOM?

- ¿Cómo logran los sistemas de reacción con agua subcrítica la separación selectiva? Domina la autohidrólisis de biomasa con KINTEK

- ¿Cuál es el papel de un reactor de alta presión en la extracción mecánica de queratina de residuos de cuero? Explicado

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica