En la ciencia de los materiales y la fabricación, la pulverización catódica (sputtering) es un método de deposición física de vapor (PVD) que se utiliza para crear capas de material excepcionalmente delgadas y uniformes, o "películas delgadas". El proceso funciona bombardeando un material fuente, conocido como objetivo (target), con iones de alta energía dentro de una cámara de vacío. Este bombardeo actúa como un chorro de arena microscópico, expulsando átomos del objetivo, que luego viajan y se depositan sobre un sustrato para formar una película densa y de alta pureza.

La pulverización catódica es fundamentalmente un proceso de transferencia de momento físico, no químico. Esta distinción es fundamental, ya que permite la deposición de una amplia gama de materiales—incluidos metales puros, aleaciones y compuestos—con un control preciso sobre el espesor y la composición de la película final.

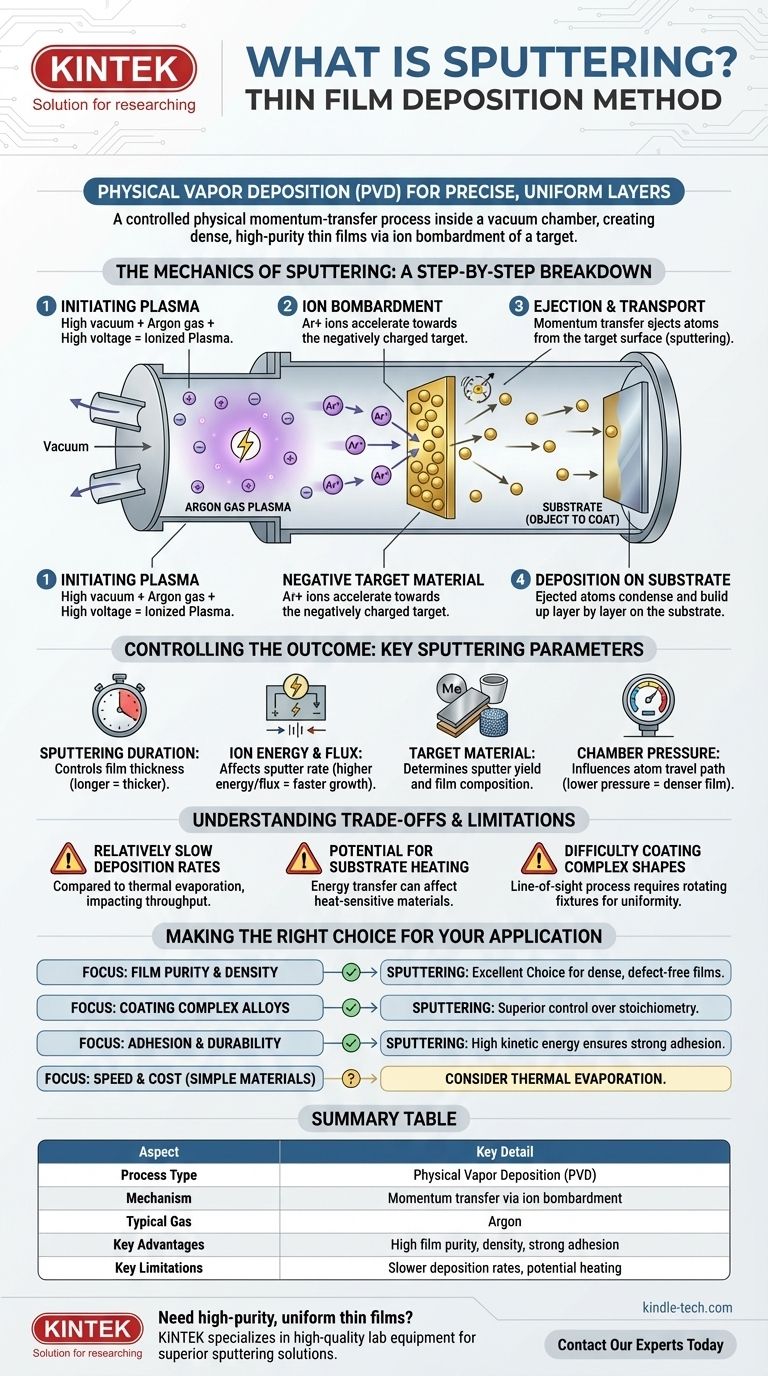

La mecánica de la pulverización catódica: un desglose paso a paso

Para comprender realmente la pulverización catódica, es útil visualizarla como una secuencia controlada de eventos a nivel atómico que ocurren dentro de una cámara de vacío.

Inicio del plasma

Primero, la cámara se bombea a un alto vacío para eliminar los contaminantes. Luego se introduce un gas inerte, generalmente Argón, a una presión muy baja. Se aplica un alto voltaje, que arranca electrones de los átomos de Argón, creando un gas ionizado y brillante conocido como plasma.

Bombardeo iónico del objetivo

El material fuente a depositar se moldea en un "objetivo" y se le da una fuerte carga eléctrica negativa. Los iones de Argón cargados positivamente del plasma son acelerados por el campo eléctrico y chocan a gran velocidad contra el objetivo cargado negativamente.

Eyección y transporte

Cada colisión transfiere energía cinética del ion de Argón al objetivo. Si se transfiere suficiente energía, expulsará, o "pulverizará", átomos del material objetivo. Estos átomos expulsados viajan en línea recta a través del entorno de baja presión.

Deposición sobre el sustrato

Los átomos del objetivo expulsados finalmente golpean todas las superficies dentro de la cámara, incluido el objeto a recubrir, que se denomina sustrato. Al golpear el sustrato, los átomos se condensan y se acumulan, capa por capa, para formar una película delgada sólida y uniforme. Estas películas suelen tener solo unos pocos cientos de nanómetros de espesor.

Control del resultado: parámetros clave de la pulverización catódica

La calidad y las características de la película pulverizada no se dejan al azar. Se controlan con precisión manipulando varios parámetros clave del proceso.

Duración de la pulverización catódica

El control más sencillo es el tiempo. El espesor de la película depositada es directamente proporcional a la duración del proceso de pulverización catódica. Tiempos de deposición más largos dan como resultado películas más gruesas.

Energía y flujo de iones

La energía de los iones bombardeantes, que puede variar desde decenas hasta miles de electronvoltios, determina la eficacia con la que expulsan los átomos del objetivo. Una mayor energía y un mayor número de iones (flujo de iones) aumentan la tasa de pulverización, lo que conduce a un crecimiento más rápido de la película.

Material del objetivo

Diferentes materiales tienen diferentes rendimientos de pulverización. Esto significa que para un bombardeo iónico dado, algunos materiales expulsarán átomos más fácilmente que otros. La elección del material objetivo es fundamental para el proceso.

Presión de la cámara

La presión del gas inerte dentro de la cámara afecta la forma en que viajan los átomos pulverizados. Una presión más baja permite una trayectoria de "línea de visión" más directa hacia el sustrato, lo que a menudo da como resultado una película más densa.

Comprender las compensaciones de la pulverización catódica

Aunque es potente, la pulverización catódica no es una solución universal. Comprender sus limitaciones es crucial para tomar decisiones de ingeniería informadas.

Tasas de deposición relativamente lentas

En comparación con la evaporación térmica, donde el material se hierve esencialmente, la pulverización catódica suele ser un proceso más lento. Esto puede afectar el rendimiento en entornos de fabricación de gran volumen.

Potencial de calentamiento del sustrato

El bombardeo iónico de alta energía no es perfectamente eficiente. Una cantidad significativa de energía se transfiere al sustrato en forma de calor. Esto puede ser un problema importante al recubrir materiales sensibles al calor como plásticos o ciertos componentes ópticos.

Dificultad para recubrir formas complejas

Dado que la pulverización catódica es en gran medida un proceso de línea de visión, lograr un recubrimiento uniforme en objetos tridimensionales complejos puede ser un desafío. A menudo requiere accesorios giratorios sofisticados para garantizar que todas las superficies estén adecuadamente expuestas al flujo de átomos pulverizados.

Tomar la decisión correcta para su aplicación

Utilice estas pautas para determinar si la pulverización catódica se alinea con el objetivo principal de su proyecto.

- Si su enfoque principal es la pureza y densidad de la película: La pulverización catódica es una excelente opción porque transfiere físicamente el material objetivo con alta fidelidad, creando películas densas y sin defectos.

- Si su enfoque principal es recubrir aleaciones o compuestos complejos: La pulverización catódica ofrece un control superior sobre la estequiometría (la proporción elemental) porque expulsa todos los elementos del objetivo compuesto a una velocidad predecible.

- Si su enfoque principal es la adhesión y durabilidad: La alta energía cinética de los átomos pulverizados ayuda a que se implanten ligeramente en la superficie del sustrato, lo que da como resultado una adhesión de la película excepcionalmente fuerte.

- Si su enfoque principal es la velocidad y el costo para un material simple: Es posible que desee evaluar la evaporación térmica, que puede ofrecer tasas de deposición más altas para ciertos metales puros.

Al comprender estas mecánicas fundamentales y las compensaciones, puede aprovechar con confianza la pulverización catódica para diseñar películas delgadas con propiedades precisas y repetibles.

Tabla de resumen:

| Aspecto de la pulverización catódica | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo | Transferencia de momento a través de bombardeo iónico |

| Gas típico | Argón |

| Ventajas clave | Alta pureza, densidad y fuerte adhesión de la película |

| Limitaciones clave | Tasas de deposición más lentas, posible calentamiento del sustrato |

¿Necesita una película delgada uniforme y de alta pureza para su laboratorio?

La pulverización catódica es una técnica potente para crear recubrimientos precisos, pero elegir el equipo adecuado es fundamental para sus resultados. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de pulverización catódica, para ayudarle a lograr una deposición de película superior con excelente adhesión y control estequiométrico.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura