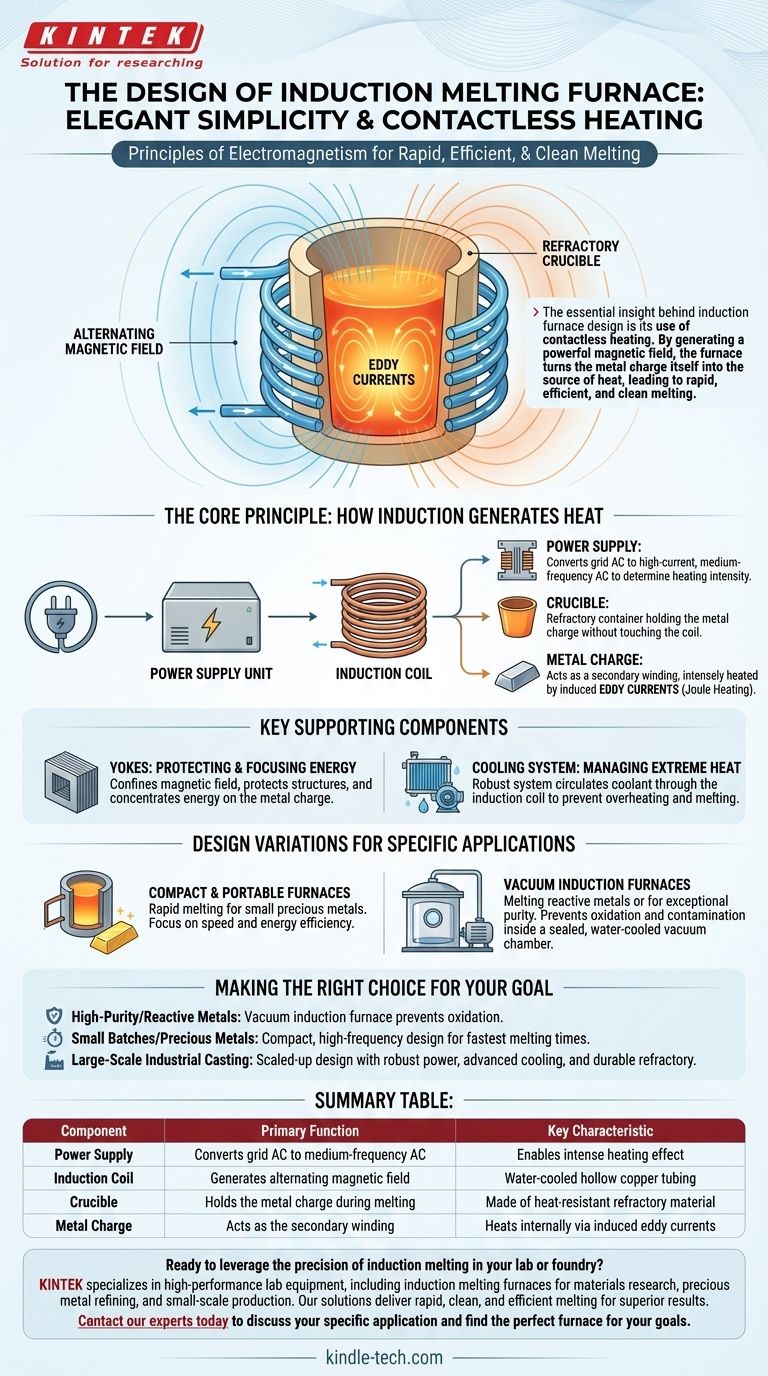

En esencia, el diseño de un horno de fusión por inducción es elegantemente simple. Consta de tres componentes principales: una fuente de alimentación especializada, una bobina de inducción refrigerada por agua y un crisol hecho de material refractario. El propósito del diseño es utilizar los principios del electromagnetismo para calentar y fundir una carga de metal conductora colocada dentro del crisol, sin ningún contacto directo de un elemento calefactor.

La idea esencial detrás del diseño del horno de inducción es su uso de calentamiento sin contacto. Al generar un potente campo magnético, el horno convierte la propia carga metálica en la fuente de calor, lo que lleva a una fusión rápida, eficiente y limpia.

El Principio Fundamental: Cómo la Inducción Genera Calor

Todo el diseño se basa en el principio de inducción electromagnética, funcionando de manera muy similar a un transformador. La bobina de inducción del horno actúa como el devanado primario, mientras que el metal a fundir actúa como un devanado secundario de una sola vuelta.

La Fuente de Alimentación: El Motor del Horno

El proceso comienza con la fuente de alimentación. Esta sofisticada unidad convierte la corriente alterna (CA) estándar de baja frecuencia de la red en una CA de alta corriente y frecuencia media.

Esta conversión de frecuencia es crítica porque determina la intensidad del efecto de calentamiento.

La Bobina de Inducción: Creando el Campo Magnético

La corriente de frecuencia media se envía a través de una bobina de múltiples vueltas, típicamente hecha de tubos de cobre huecos. Un refrigerante, generalmente agua, circula a través de esta tubería para gestionar el inmenso calor generado durante la operación.

Esta bobina energizada produce un campo magnético fuerte y rápidamente alterno en el espacio dentro y alrededor de ella.

El Crisol: Conteniendo la Fusión

El crisol es un recipiente hecho de material resistente al calor (refractario) que se asienta dentro de la bobina de inducción pero no la toca. Su trabajo es sostener la carga de metal de forma segura mientras pasa de un estado sólido a uno líquido.

El material del crisol se elige cuidadosamente para soportar temperaturas extremas y evitar reaccionar con el metal fundido, asegurando la pureza del producto final.

La Carga Metálica: El Objetivo de la Inducción

Cuando la carga de metal conductora se coloca dentro del crisol, el campo magnético de la bobina la atraviesa. Este campo magnético cambiante induce potentes corrientes eléctricas dentro del propio metal, conocidas como corrientes de Foucault.

La resistencia eléctrica natural del metal se opone al flujo de estas corrientes de Foucault, generando un inmenso calor a través de un proceso llamado calentamiento Joule. Esta generación interna de calor es lo que hace que el metal se funda de forma rápida y eficiente.

Componentes de Soporte Clave en el Diseño

Si bien la fuente de alimentación, la bobina y el crisol forman el núcleo, otros componentes son esenciales para una operación segura y eficiente.

Yugos: Protegiendo y Enfocando la Energía

Los yugos magnéticos, típicamente hechos de acero laminado, a menudo se colocan alrededor del exterior de la bobina. Cumplen un doble propósito: proporcionan soporte estructural y, lo que es más importante, confinan el campo magnético, evitando que escape y caliente los componentes estructurales cercanos.

Esto también ayuda a concentrar la energía magnética en la carga metálica, mejorando la eficiencia general del horno.

Sistema de Refrigeración: Gestionando el Calor Extremo

La bobina de inducción transporta una enorme corriente eléctrica, lo que genera un calor significativo. Un robusto sistema de refrigeración por agua es esencial para evitar que la propia bobina de cobre se sobrecaliente y se funda.

Este sistema es una característica crítica de seguridad y operativa de cualquier diseño de horno de inducción.

Variaciones de Diseño para Aplicaciones Específicas

El diseño fundamental de un horno de inducción se puede adaptar para satisfacer necesidades específicas, desde la fabricación de joyas a pequeña escala hasta grandes fundiciones industriales.

Hornos Compactos y Portátiles

Para fundir pequeñas cantidades de metales preciosos como oro o plata, los hornos están diseñados para ser compactos y ligeros. Estas unidades priorizan el rápido aumento de temperatura y la eficiencia energética, a menudo capaces de fundir un pequeño lote en solo unos minutos.

Hornos de Inducción al Vacío

Cuando se funden metales altamente reactivos (como el titanio) o cuando se requiere una pureza excepcional, se utiliza un horno de inducción al vacío. Este diseño coloca todo el conjunto de bobina y crisol dentro de una cámara de acero inoxidable sellada y refrigerada por agua.

Un sistema de bombeo de alto vacío elimina el aire y otros gases, evitando que el metal fundido se oxide o se contamine durante el proceso.

Tomar la Decisión Correcta para su Objetivo

El diseño óptimo del horno depende completamente del material que se va a fundir y del resultado deseado.

- Si su enfoque principal son metales de alta pureza o reactivos: Es necesario un diseño de horno de inducción al vacío para evitar la oxidación y la contaminación de la atmósfera.

- Si su enfoque principal son lotes pequeños o metales preciosos: Un diseño compacto de alta frecuencia proporcionará los tiempos de fusión más rápidos y la mayor eficiencia energética.

- Si su enfoque principal es la fundición industrial a gran escala: Los principios de diseño centrales se amplían, requiriendo una entrega de energía más robusta, sistemas de refrigeración avanzados y revestimientos refractarios duraderos.

En última instancia, el diseño de un horno de inducción es una obra maestra en la transferencia de energía controlada y sin contacto, adaptada a las demandas específicas del material que se va a fundir.

Tabla Resumen:

| Componente | Función Principal | Característica Clave |

|---|---|---|

| Fuente de Alimentación | Convierte CA de red a CA de frecuencia media | Permite un intenso efecto de calentamiento |

| Bobina de Inducción | Genera campo magnético alterno | Tubos de cobre huecos refrigerados por agua |

| Crisol | Contiene la carga metálica durante la fusión | Hecho de material refractario resistente al calor |

| Carga Metálica | Actúa como el devanado secundario | Se calienta internamente mediante corrientes de Foucault inducidas |

¿Listo para aprovechar la precisión de la fusión por inducción en su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de fusión por inducción adaptados para la investigación de materiales, el refinado de metales preciosos y la producción a pequeña escala. Nuestras soluciones ofrecen la fusión rápida, limpia y eficiente que necesita para lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar el horno perfecto para sus objetivos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza