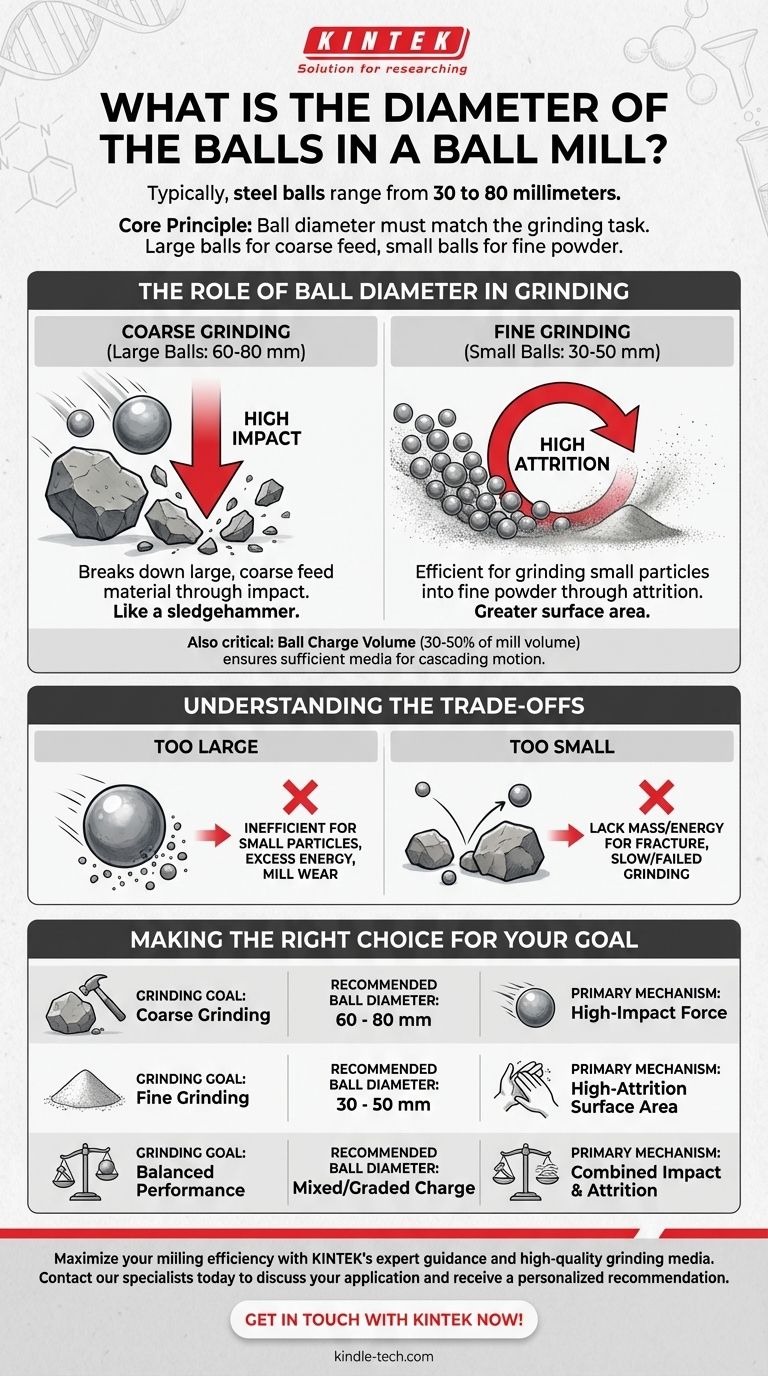

Típicamente, las bolas de acero utilizadas en un molino de bolas tienen un diámetro que oscila entre 30 y 80 milímetros. Sin embargo, este rango no es arbitrario; el tamaño específico seleccionado es un factor crítico que influye directamente en la eficiencia y el resultado del proceso de molienda. La elección depende del material que se está moliendo y del tamaño de partícula final deseado.

El principio fundamental es que el diámetro de la bola debe coincidir con la tarea de molienda. Se requieren bolas más grandes para descomponer material de alimentación grueso mediante impacto, mientras que las bolas más pequeñas son más efectivas para producir un polvo fino mediante atrición.

El papel del diámetro de la bola en la molienda

Un molino de bolas reduce el tamaño de los materiales sometiéndolos a una combinación de impacto y atrición. El diámetro del medio de molienda (las bolas) es la variable principal que controla cuál de estas fuerzas domina el proceso.

Cómo ocurre la molienda

Las bolas son responsables de transferir energía al material. Esto sucede a medida que el molino gira, levantando las bolas y haciendo que caigan en cascada o catarata sobre el material de abajo.

El proceso se rige típicamente por dos mecanismos principales: impacto (aplastamiento) y atrición (frotamiento o abrasión).

Impacto vs. Atrición

Las bolas más grandes y pesadas generan fuerzas de impacto más altas cuando caen. Esto es esencial para romper partículas grandes y gruesas en las etapas iniciales de la molienda.

Las bolas más pequeñas, por otro lado, tienen una superficie total mucho mayor para un peso dado. Esto aumenta la probabilidad de contacto y promueve la atrición, que es más eficiente para moler partículas ya pequeñas hasta convertirlas en un polvo muy fino.

La importancia del volumen de carga de bolas

Además del diámetro, el volumen total de las bolas, conocido como la carga de bolas, es crítico. Los molinos suelen llenarse entre el 30% y el 50% de su volumen interno con bolas.

Este volumen asegura que haya suficiente medio de molienda para interactuar con el material sin impedir el movimiento en cascada necesario para una operación eficiente.

Comprendiendo las compensaciones

Seleccionar un tamaño de bola inapropiado es una fuente común de ineficiencia en las operaciones de molienda. La elección siempre implica equilibrar la energía de impacto con el área de superficie de molienda.

El problema con las bolas demasiado grandes

Usar bolas que son demasiado grandes para la tarea conlleva varios problemas. Pueden ser ineficientes para moler partículas más pequeñas, consumir energía en exceso y causar un desgaste innecesario en el revestimiento interior del molino.

Esencialmente, estás usando un martillo pilón cuando se requiere una herramienta más fina.

El problema con las bolas demasiado pequeñas

Por el contrario, usar bolas que son demasiado pequeñas para el material de alimentación inicial es igualmente problemático. Pueden carecer de la masa y la energía de impacto necesarias para fracturar las partículas más grandes de manera efectiva.

Esto resulta en un proceso de molienda muy lento e ineficiente o en un fracaso completo para reducir el tamaño del material según sea necesario.

Tomando la decisión correcta para su objetivo

El diámetro óptimo de la bola no es un número único, sino una elección estratégica basada en su objetivo específico. En muchas aplicaciones industriales, se utiliza una carga graduada con una mezcla de tamaños para manejar una variedad de partículas simultáneamente.

- Si su enfoque principal es la molienda gruesa: Necesita bolas de mayor diámetro (por ejemplo, 60-80 mm) para entregar la alta energía de impacto requerida para descomponer grandes existencias de alimentación.

- Si su enfoque principal es la molienda fina: Necesita bolas de menor diámetro (por ejemplo, 30-50 mm) para maximizar el área de superficie y promover la atrición necesaria para producir un polvo fino.

- Si su enfoque principal es un rendimiento equilibrado y completo: Considere usar una carga de bolas mixta o "graduada" que combine varios tamaños para procesar eficientemente las partículas a medida que se descomponen.

En última instancia, seleccionar el diámetro de bola correcto es una decisión crítica para optimizar el consumo de energía y la producción de cualquier operación de molienda.

Tabla resumen:

| Objetivo de molienda | Diámetro de bola recomendado | Mecanismo principal |

|---|---|---|

| Molienda gruesa | 60 - 80 mm | Fuerza de alto impacto |

| Molienda fina | 30 - 50 mm | Área de superficie de alta atrición |

| Rendimiento equilibrado | Carga mixta/graduada | Impacto y atrición combinados |

Maximice su eficiencia de molienda con la guía experta y los medios de molienda de alta calidad de KINTEK. Seleccionar el diámetro de bola correcto es crucial para lograr el tamaño de partícula deseado, minimizando el consumo de energía y el desgaste del equipo. Como su socio de confianza en equipos de laboratorio, KINTEK no solo proporciona bolas de acero duraderas, sino también la experiencia técnica para optimizar todo su proceso de molienda. Póngase en contacto con nuestros especialistas hoy mismo para discutir su aplicación específica y recibir una recomendación personalizada. ¡Póngase en contacto con KINTEK ahora!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

La gente también pregunta

- ¿Cuál es la función de un molino de bolas planetario de alta energía en la síntesis de CaO dopado con circonio? Optimizar la estabilidad del material

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Qué papel juega un molino de bolas planetario en la SHS? Optimización de la activación de polvos para una síntesis superior de aleaciones

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento

- ¿Cómo mejora un molino de bolas planetario la actividad electrocatalítica de La0.6Sr0.4CoO3-δ? Potencie el rendimiento de su catalizador