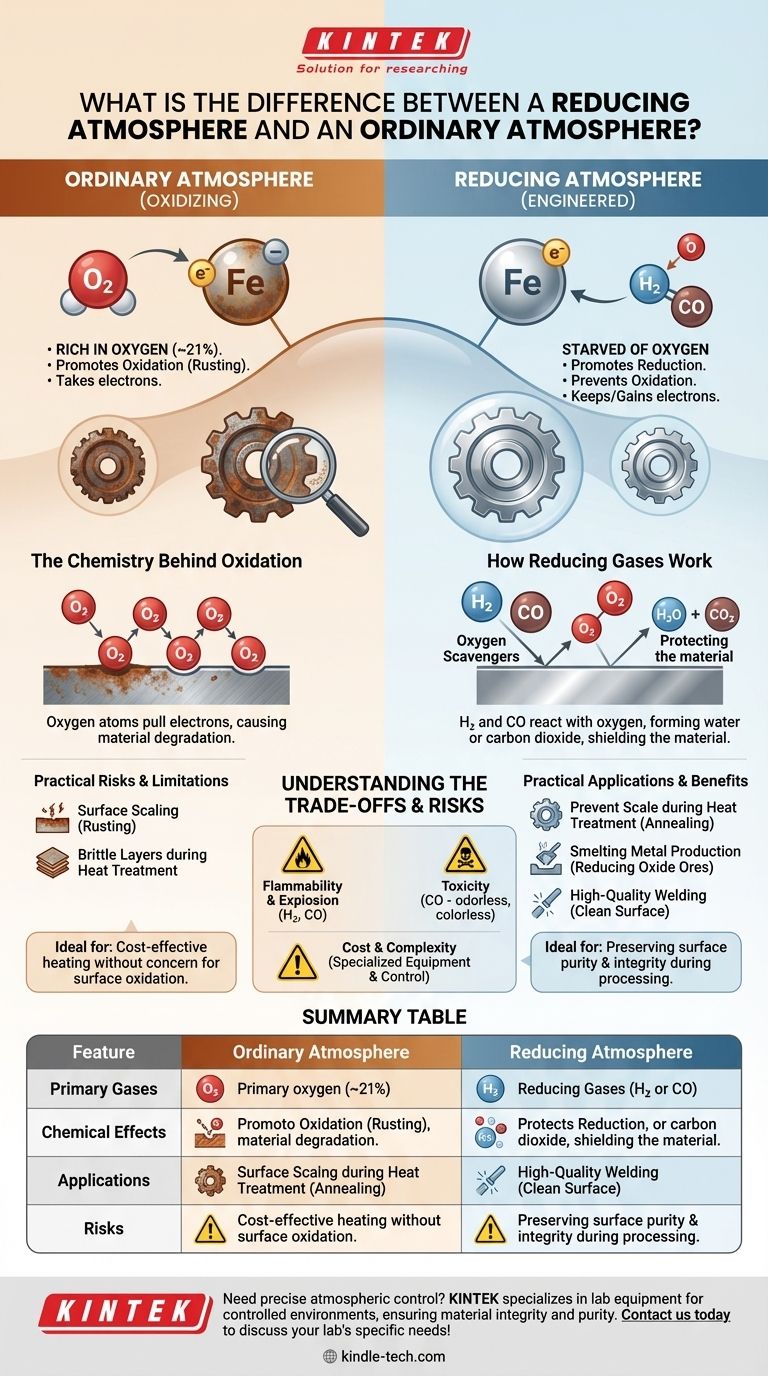

En esencia, la diferencia radica en la reactividad química. Una atmósfera ordinaria, rica en oxígeno, promueve activamente la oxidación, el proceso responsable del óxido y la combustión. Una atmósfera reductora es un entorno diseñado que hace lo contrario; está desprovista de oxígeno y a menudo contiene gases específicos que previenen o incluso revierten la oxidación al promover la reducción química.

Una atmósfera ordinaria hace que los materiales se oxiden al quitarles sus electrones. Una atmósfera reductora crea un ambiente químico que previene esto, forzando a los materiales a retener sus electrones o a ganar nuevos.

La química detrás de cada atmósfera

El comportamiento de una atmósfera se define por su potencial para donar o aceptar electrones de un material. Este único principio rige si un objeto se oxidará, se quemará o permanecerá puro.

La naturaleza oxidante del aire ordinario

Nuestra atmósfera normal es aproximadamente 21% oxígeno, un elemento altamente reactivo. Esto hace que nuestro ambiente sea inherentemente oxidante.

Los átomos de oxígeno tienen una fuerte tendencia a extraer electrones de otros elementos. Este proceso, conocido como oxidación, es fundamental para reacciones como la oxidación del hierro (formando óxido de hierro) o la combustión de la madera.

La naturaleza protectora de una atmósfera reductora

Una atmósfera reductora es un ambiente gaseoso donde la oxidación se suprime activamente. Esto se logra de dos maneras principales.

Primero, el oxígeno y otros agentes oxidantes se eliminan o se diluyen significativamente. Segundo, se introducen gases que promueven la reducción, el opuesto químico de la oxidación. Los gases reductores comunes incluyen hidrógeno (H₂) y monóxido de carbono (CO).

Cómo funcionan los gases reductores

Estos gases actúan como "eliminadores de oxígeno". Por ejemplo, a altas temperaturas, cualquier oxígeno residual reaccionará preferentemente con el hidrógeno para formar agua (H₂O) o con el monóxido de carbono para formar dióxido de carbono (CO₂).

Esto protege eficazmente un material de reaccionar con el propio oxígeno. En este entorno, es más probable que un átomo gane un electrón (reducción) que lo pierda (oxidación).

Aplicaciones prácticas y casos de uso

La elección entre una atmósfera ordinaria y una reductora es crítica en muchos procesos industriales y científicos donde la integridad del material es primordial.

Prevención de incrustaciones durante el tratamiento térmico

Cuando los metales se calientan a altas temperaturas en aire ordinario, su superficie se oxida rápidamente, formando una capa quebradiza llamada "incrustación".

El uso de una atmósfera reductora durante el recocido o el endurecimiento evita la formación de esta incrustación, lo que da como resultado un producto terminado más limpio y de mayor calidad.

Fundición y producción de metales

El mismo proceso de extracción de metales como el hierro de su mineral natural (óxido de hierro) requiere una potente atmósfera reductora.

En un alto horno, la quema de coque crea un ambiente rico en monóxido de carbono. El monóxido de carbono despoja a los átomos de oxígeno del óxido de hierro, "reduciéndolo" a hierro puro y fundido.

Soldadura y brasaje

La soldadura de alta calidad requiere proteger el metal fundido del aire. Aunque a menudo se realiza con gases inertes como el argón, se puede utilizar una mezcla de gases que contenga gases reductores como el hidrógeno.

Esto no solo protege el baño de soldadura, sino que también limpia activamente la superficie al reducir cualquier óxido ligero existente, lo que lleva a una unión más fuerte.

Comprensión de las ventajas y los riesgos

Aunque potente, la creación y el mantenimiento de una atmósfera reductora implican desafíos y peligros significativos en comparación con el simple uso de aire ambiente.

Peligros de inflamabilidad y explosión

Los gases primarios utilizados para crear atmósferas reductoras, hidrógeno y monóxido de carbono, son altamente inflamables y pueden ser explosivos bajo ciertas condiciones. Esto requiere equipos especializados y estrictos protocolos de seguridad.

Toxicidad de los agentes reductores

El monóxido de carbono es un gas extremadamente tóxico, incoloro e inodoro. Cualquier proceso que lo utilice debe incorporar una ventilación robusta y un monitoreo continuo del aire para proteger al personal.

Costo y complejidad

Generar una mezcla de gases específica y mantener su pureza y presión dentro de un horno o cámara es mucho más complejo y costoso que usar una atmósfera ordinaria. El proceso requiere sistemas de control precisos y un suministro confiable de gases de alta pureza.

Tomar la decisión correcta para su objetivo

La atmósfera ideal está determinada enteramente por el resultado deseado para su material o proceso.

- Si su enfoque principal es el calentamiento rentable sin preocuparse por la oxidación de la superficie: Una atmósfera ordinaria es la solución más simple y económica.

- Si su enfoque principal es preservar la pureza de la superficie de un metal durante el tratamiento térmico: Una atmósfera reductora es necesaria para prevenir la incrustación y mantener la integridad del material.

- Si su enfoque principal es transformar químicamente un óxido de nuevo en su elemento puro (por ejemplo, fundición): Una atmósfera reductora fuerte no solo es beneficiosa, es un requisito fundamental del proceso.

En última instancia, dominar las condiciones atmosféricas le da un control directo sobre el destino químico fundamental de su material.

Tabla resumen:

| Característica | Atmósfera Ordinaria (Aire) | Atmósfera Reductora |

|---|---|---|

| Gas Primario | ~21% Oxígeno | Hidrógeno (H₂), Monóxido de Carbono (CO) |

| Efecto Químico | Promueve la Oxidación (Corrosión) | Promueve la Reducción (Previene la Corrosión) |

| Aplicación Clave | Calentamiento General | Tratamiento Térmico de Metales, Fundición, Soldadura |

| Riesgo Principal | Incrustación/Oxidación de la Superficie | Inflamabilidad, Toxicidad (CO) |

¿Necesita un control atmosférico preciso para sus procesos de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones para crear entornos controlados para el tratamiento térmico, la soldadura y la síntesis de materiales. Nuestra experiencia garantiza que sus materiales mantengan su integridad y pureza. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2