En esencia, la diferencia es la presencia de un líquido. Un molino de bolas húmedo muele materiales dentro de un medio líquido, típicamente agua o un disolvente, para formar una suspensión (slurry). Por el contrario, un molino de bolas seco funciona sin ningún líquido, moliendo el material en su estado natural y seco. Esta distinción fundamental determina la eficiencia, el tamaño final de las partículas y la idoneidad del proceso para diferentes materiales.

La elección entre la molienda húmeda y seca no se trata de cuál es universalmente "mejor", sino de cuál es la más adecuada para su objetivo específico. La molienda húmeda es el método superior para producir partículas extremadamente finas y prevenir la aglomeración del material, mientras que la molienda seca ofrece simplicidad en el proceso cuando se necesita un producto final seco y la molienda ultrafina no es el objetivo principal.

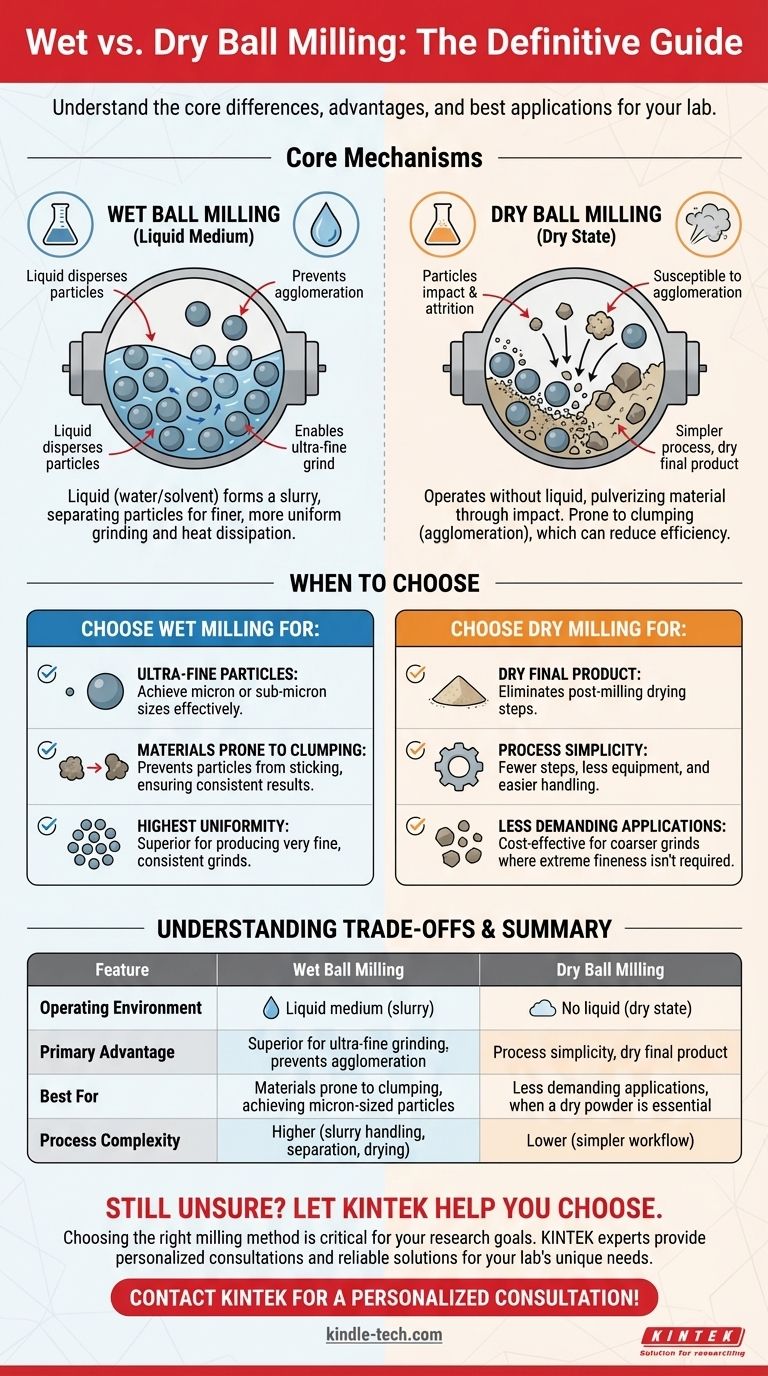

Mecanismos Centrales: Cómo Funciona Cada Proceso

El entorno operativo dentro del molino cambia fundamentalmente la dinámica de molienda y la naturaleza del producto final. Comprender esto es clave para seleccionar el método correcto.

El Papel del Líquido en la Molienda Húmeda

En la molienda húmeda, el material se mezcla con un líquido para crear una suspensión (slurry). Este líquido no es solo un relleno pasivo; desempeña varios papeles críticos.

El medio líquido ayuda a dispersar las partículas, evitando que los polvos finos se aglomeren (se apelmacen) debido a fuerzas electrostáticas.

Esta separación constante permite que los medios de molienda (las bolas) hagan contacto eficiente con las partículas individuales, lo que permite una molienda final mucho más fina y uniforme. También ayuda a disipar el calor generado durante la molienda y reduce el desgaste de los componentes del molino.

La Simplicidad de la Molienda Seca

La molienda seca es un proceso más sencillo. El material simplemente se carga en el molino con los medios de molienda y se pulveriza mediante impacto y atrición.

Sin un dispersante líquido, este método es más susceptible a la aglomeración, donde las partículas finas se adhieren entre sí. Esto puede crear un efecto de amortiguación que reduce la eficiencia de la molienda, especialmente cuando se buscan tamaños de partícula muy pequeños.

La principal ventaja es la simplicidad, ya que evita la necesidad de manipular suspensiones y elimina un paso de secado posterior a la molienda.

Cuándo Elegir Molienda Húmeda vs. Seca

Las propiedades de su material y el resultado deseado son los factores decisivos. Cada método sobresale bajo diferentes condiciones.

Use la Molienda Húmeda para Partículas Ultrafinas

Si su objetivo es reducir un material al tamaño de partícula más pequeño posible (en el rango de micras o submicras), la molienda húmeda es casi siempre la opción más eficiente.

El líquido evita que las partículas finas recién fracturadas se vuelvan a unir, lo que permite que el proceso de molienda continúe descomponiéndolas de manera efectiva.

Use la Molienda Húmeda para Materiales Propensos a Aglomerarse

Para materiales con una alta tendencia a aglomerarse o pegarse, la molienda húmeda es superior. El entorno de la suspensión separa físicamente las partículas, asegurando una molienda consistente y eficiente.

Use la Molienda Seca Cuando un Producto Seco es Esencial

Si su proceso posterior requiere un polvo seco, la molienda seca elimina el costoso y lento paso de secar una suspensión. Esto simplifica significativamente el flujo de trabajo general.

Use la Molienda Seca para Aplicaciones Menos Exigentes

Cuando la finura extrema no es un requisito y el material tiene una baja tendencia a aglomerarse, la molienda seca suele ser el método más práctico y rentable.

Comprendiendo las Ventajas y Desventajas

Elegir un método implica equilibrar la eficiencia, la complejidad y el costo. No existe una solución única que se adapte a todos los escenarios.

Eficiencia y Tamaño de Partícula

Para lograr una molienda muy fina, la molienda húmeda es más eficiente energéticamente. Supera las barreras físicas de la aglomeración que pueden detener el progreso de reducción de tamaño en un ambiente seco.

Sin embargo, para una molienda más gruesa, la molienda seca puede ser más eficiente porque elimina la energía y el tiempo requeridos para el secado posterior.

Complejidad y Costo del Proceso

La molienda seca es fundamentalmente un proceso más simple. Implica menos pasos, menos equipos (sin bombas, filtros o secadores) y un manejo de materiales más fácil.

La molienda húmeda introduce complejidad a través de la preparación de la suspensión, la contención y la separación y el secado posteriores al proceso. Esto se traduce en mayores costos de capital iniciales y, potencialmente, mayores costos operativos.

Compatibilidad del Material

La elección puede estar dictada por el propio material. Algunos materiales pueden reaccionar químicamente con el medio líquido (especialmente el agua), lo que hace que la molienda seca sea la única opción viable.

Tomando la Decisión Correcta para Su Objetivo

Para tomar una decisión definitiva, evalúe su objetivo principal.

- Si su enfoque principal es lograr el tamaño de partícula más fino posible: La molienda de bolas húmeda es el método más efectivo y eficiente.

- Si su enfoque principal es la simplicidad del proceso y un producto final seco: La molienda de bolas seca es la elección clara, siempre que el material no se aglomere severamente.

- Si su enfoque principal es moler un material pegajoso o que se aglomera fácilmente: La molienda de bolas húmeda proporcionará un resultado mucho más consistente y exitoso.

En última instancia, la técnica de molienda correcta es la que se alinea directamente con las propiedades de su material y los requisitos específicos de su producto final.

Tabla Resumen:

| Característica | Molienda de Bolas Húmeda | Molienda de Bolas Seca |

|---|---|---|

| Entorno Operativo | Medio líquido (suspensión) | Sin líquido (estado seco) |

| Ventaja Principal | Superior para molienda ultrafina, previene la aglomeración | Simplicidad del proceso, producto final seco |

| Mejor Para | Materiales propensos a aglomerarse, lograr partículas de tamaño micrométrico | Aplicaciones menos exigentes, cuando un polvo seco es esencial |

| Complejidad del Proceso | Mayor (manejo de suspensión, separación, secado) | Menor (flujo de trabajo más simple) |

¿Aún no está seguro de qué método de molienda es el mejor para su laboratorio?

Elegir entre la molienda de bolas húmeda y seca es fundamental para lograr el tamaño de partícula deseado y mantener la eficiencia del proceso. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con asesoramiento experto y soluciones confiables.

Deje que nuestros expertos le ayuden a seleccionar el molino de bolas perfecto para su material y aplicación específicos. Podemos guiarle hacia la solución más eficiente y rentable para sus desafíos de molienda.

¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

La gente también pregunta

- ¿Para qué se puede utilizar un molino de bolas? Desde la molienda industrial hasta la síntesis de nanomateriales

- ¿Por qué utilizar el rectificado para muestras SPS antes de la DRX? Domina la preparación de muestras para el análisis de fase pura

- ¿Cuál es la función del equipo de molienda mecánica en la síntesis de vidrio AgI? Lograr una homogeneidad precisa del material

- ¿Qué maquinaria se utiliza en una planta de piensos? Descubra el sistema completo para la producción de piensos de calidad

- ¿Cuáles son los parámetros del proceso del molino de bolas? Optimice la molienda para la eficiencia y el tamaño de partícula

- ¿Cuál es el tamaño de producto que se logra con un molino de martillos? Controle su molienda con el tamaño de la criba y la velocidad

- ¿Cuál es el rango de tamaño de partícula de un molino de bolas? Logre una molienda precisa desde 10 mm hasta submicrones

- ¿Cuál es el propósito principal del equipo de molienda en la síntesis de TiO2 dopado con Er? Optimizar el área superficial y la reactividad