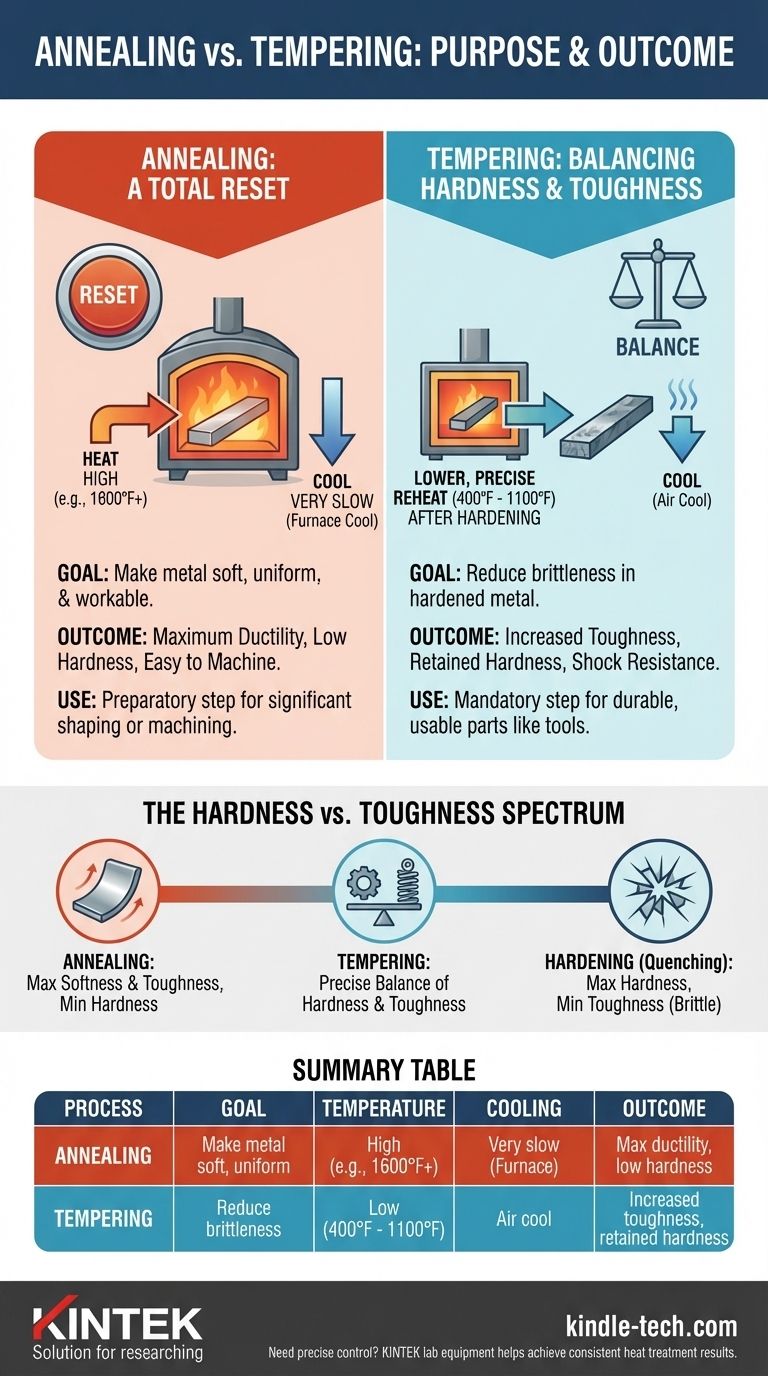

En esencia, la diferencia radica en el propósito y el resultado. El recocido es un proceso de tratamiento térmico diseñado para hacer que un metal sea lo más blando, uniforme y maleable posible, calentándolo a una alta temperatura y enfriándolo muy lentamente. El revenido, en contraste, es un proceso de menor temperatura que se realiza después de que un metal ya ha sido endurecido para reducir su fragilidad y aumentar su tenacidad.

Aunque ambos son procesos de tratamiento térmico, cumplen funciones opuestas. El recocido es un "botón de reinicio" que maximiza la suavidad y alivia el estrés interno. El revenido es un paso de ajuste fino que intercambia una pequeña cantidad de dureza por un aumento significativo de la tenacidad en una pieza ya endurecida.

El objetivo del recocido: Un reinicio total

El recocido se utiliza para poner un metal en su estado más blando, estable y uniforme. Es un paso preparatorio, no un proceso de acabado final para piezas que requieren dureza.

El proceso: Calentar a alta temperatura y enfriar lentamente

Para recocer un metal como el acero, se calienta muy por encima de su temperatura crítica, a menudo a 870 °C (1600 °F) o más. Se mantiene a esta temperatura el tiempo suficiente para que su estructura cristalina interna (granos) se reforme por completo.

El paso más crítico es el enfriamiento extremadamente lento. El metal a menudo se deja enfriar durante muchas horas dentro del horno aislante después de haber sido apagado. Este enfriamiento lento permite que se formen granos grandes, uniformes y sin tensiones.

El resultado: Máxima ductilidad y maquinabilidad

Una pieza recocida tiene una tensión interna mínima, baja dureza y alta ductilidad. Esto hace que el metal sea muy fácil de doblar, formar o mecanizar. Borra los efectos del endurecimiento por trabajo previo o tratamientos térmicos inadecuados.

Cuándo usar el recocido

Se recoce una pieza de trabajo cuando se necesita realizar un conformado o mecanizado significativo. También se utiliza para preparar una pieza de acero con un historial desconocido o inconsistente para un nuevo ciclo controlado de endurecimiento y revenido.

El objetivo del revenido: Equilibrar dureza y tenacidad

El revenido nunca es un proceso independiente. Es el segundo paso obligatorio que siempre sigue a un procedimiento de endurecimiento (calentamiento y luego enfriamiento rápido en aceite o agua).

El requisito previo: Endurecimiento

El endurecimiento hace que el acero sea extremadamente duro pero también peligrosamente frágil, como el vidrio. Una hoja o herramienta endurecida pero sin revenir probablemente se rompería en su primer uso. El revenido corrige esta fragilidad.

El proceso: Un recalentamiento más bajo y preciso

La pieza endurecida se limpia y luego se recalienta suavemente a una temperatura mucho más baja y muy específica, típicamente entre 205 °C y 595 °C (400 °F y 1100 °F). Esta temperatura siempre está por debajo del punto crítico del metal.

La pieza se mantiene a esta temperatura durante un tiempo determinado para permitir que parte de la tensión atrapada y las estructuras internas frágiles se relajen y reformen. Luego, generalmente se deja enfriar al aire. La temperatura exacta utilizada determina el equilibrio final de dureza y tenacidad.

El resultado: Fragilidad reducida, dureza retenida

El revenido hace que el acero sea significativamente más tenaz y resistente a los golpes e impactos. Si bien reduce ligeramente la dureza máxima alcanzada durante el temple, la compensación es esencial para crear una pieza duradera y utilizable como un cuchillo, un hacha o un resorte.

Comprendiendo las compensaciones

Elegir entre estos procesos no es una cuestión de preferencia; está dictado por las propiedades mecánicas deseadas de la pieza final.

El espectro de dureza vs. tenacidad

Piense en las propiedades de un material en un espectro. El recocido empuja el metal hasta un extremo: máxima suavidad y tenacidad, pero mínima dureza. El endurecimiento (temple) lo empuja al extremo opuesto: máxima dureza, pero mínima tenacidad (máxima fragilidad).

El revenido es el arte de navegar con precisión el espacio entre esos dos extremos para encontrar el equilibrio ideal para una aplicación específica.

Un punto común de confusión: Alivio de tensiones

Ambos procesos alivian la tensión interna, pero por diferentes razones. El recocido realiza un alivio de tensión a gran escala al recristalizar completamente la estructura granular del metal, borrando su historial.

El revenido realiza un alivio de tensión más limitado específicamente para reducir la fragilidad extrema causada por el endurecimiento, sin sacrificar demasiada de esa nueva dureza.

Tomando la decisión correcta para tu material

Tu elección está determinada enteramente por lo que necesitas que haga el metal a continuación.

- Si tu objetivo principal es hacer que el metal sea lo más blando posible para el mecanizado o conformado: Tu única opción es realizar un recocido completo.

- Si tu objetivo principal es hacer que una pieza endurecida sea utilizable y resistente a la rotura: Debes revenir la pieza para aumentar su tenacidad.

- Si estás comenzando con una pieza de acero de desecho con un historial desconocido: Recócela primero para crear una línea de base uniforme y predecible antes de comenzar cualquier ciclo de endurecimiento y revenido.

Comprender esta distinción te permite controlar con precisión las propiedades finales de un material, pasando de la suposición a la ingeniería intencional.

Tabla resumen:

| Proceso | Objetivo | Temperatura | Enfriamiento | Resultado |

|---|---|---|---|---|

| Recocido | Hacer el metal blando, uniforme y maleable | Alta (ej., 1600°F+) | Muy lento (enfriamiento en horno) | Máxima ductilidad, baja dureza, fácil de mecanizar |

| Revenido | Reducir la fragilidad en metal endurecido | Baja (400°F - 1100°F) | Enfriamiento al aire | Mayor tenacidad, dureza retenida, resistencia a los golpes |

¿Necesitas un control preciso sobre las propiedades de tu material? KINTEK se especializa en equipos de laboratorio y consumibles para todas tus necesidades de tratamiento térmico y pruebas de materiales. Ya sea que estés recociendo para maquinabilidad o reveniendo para tenacidad, nuestras soluciones te ayudan a lograr resultados consistentes y confiables. Contacta a nuestros expertos hoy para discutir cómo podemos apoyar el éxito de tu laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué tipo de transferencia de calor ocurre en el vacío o en el espacio vacío? Desvelando los Secretos de la Radiación Térmica

- ¿Cuál es la función principal de un horno de secado industrial en el procesamiento de residuos de titanio y magnesio? Garantizar la precisión de los datos

- ¿Qué papel juega un horno de tratamiento térmico al vacío en el procesamiento final de polvos de aleación Nb-Ti? Restauración de la ductilidad

- ¿Cuáles son las ventajas de la sinterización de metales? Logre piezas metálicas complejas y rentables

- ¿Cuáles son las precauciones de seguridad al soldar a la llama (brazing)? Pasos esenciales para protegerse a sí mismo y a su espacio de trabajo

- ¿Cuál es la temperatura de un horno de vacío? Descubra el rango adecuado para su proceso

- ¿Qué es un horno de sinterización? La herramienta esencial para transformar piezas impresas en 3D en componentes duraderos

- ¿Cómo contribuye un horno de secado al vacío de laboratorio al pretratamiento de Super C65? Garantizar la estabilidad de la batería