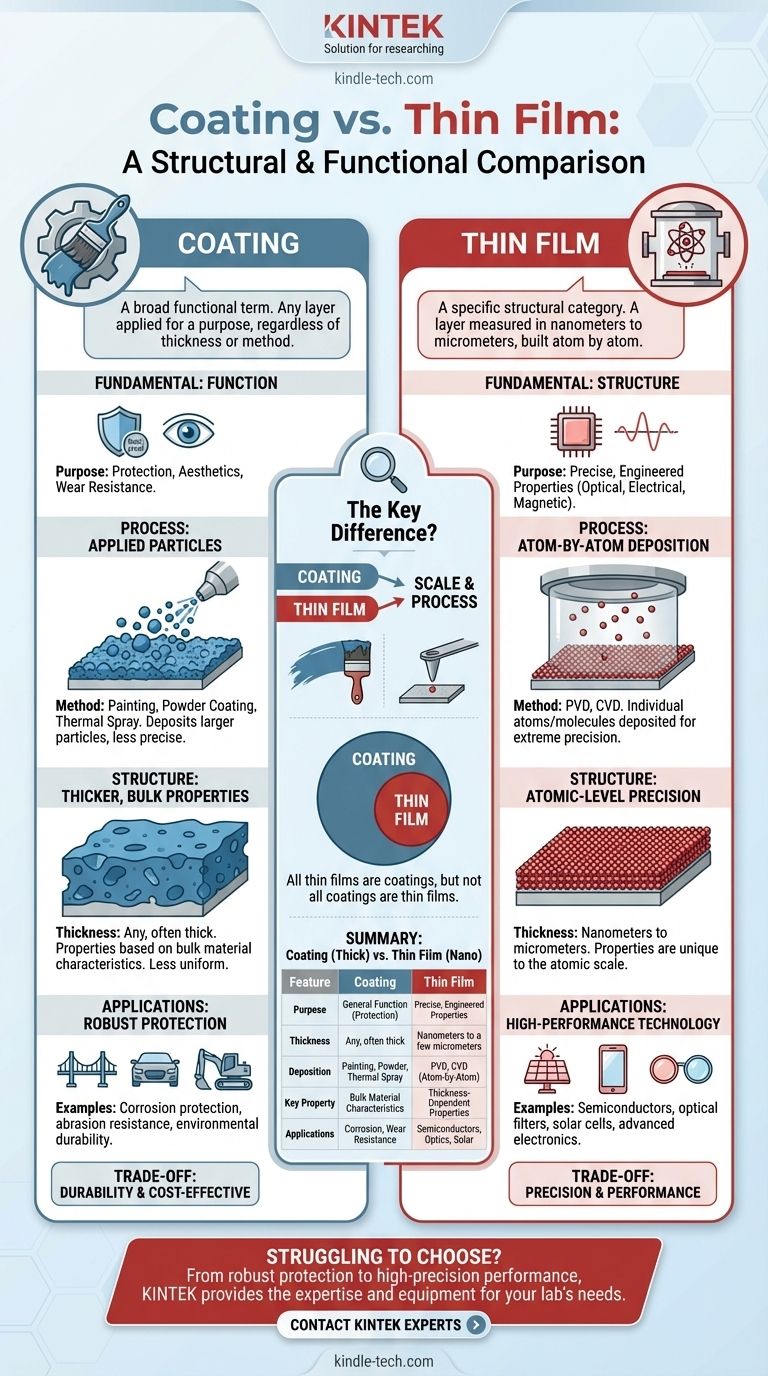

En esencia, la diferencia entre un recubrimiento y una película delgada radica en la escala y el proceso. Una película delgada es un tipo de recubrimiento altamente específico definido por un espesor medido en nanómetros hasta unos pocos micrómetros, construido mediante la deposición de átomos o moléculas individuales. "Recubrimiento" es un término funcional mucho más amplio para cualquier capa aplicada a una superficie, independientemente de su espesor o de cómo se aplicó.

Si bien todas las películas delgadas pueden considerarse recubrimientos, no todos los recubrimientos son películas delgadas. La distinción radica en si las propiedades de la capa están determinadas por las características de su material a granel (un recubrimiento general) o por su espesor y estructura a escala atómica (una película delgada).

La distinción fundamental: función frente a estructura

La confusión entre estos términos surge porque uno describe un propósito general, mientras que el otro describe una forma física específica.

"Recubrimiento": un término funcional amplio

Un recubrimiento es cualquier material aplicado a la superficie de un objeto, conocido como sustrato. Su propósito es impartir una propiedad nueva o mejorada.

Esta es una categoría general. Una capa de pintura en una casa es un recubrimiento. Una capa de cromo en el parachoques de un automóvil es un recubrimiento. El objetivo es la función: protección, estética o resistencia al desgaste.

"Película Delgada": una categoría estructural precisa

Una película delgada es una capa de material cuyo espesor oscila entre fracciones de nanómetro y varios micrómetros. Es una clase estructural específica de recubrimiento.

La característica definitoria es que el espesor de la película es tan mínimo que sus propiedades (ópticas, eléctricas, magnéticas) son fundamentalmente diferentes de las del material a granel.

El diferenciador crítico: proceso y propiedades

El "cómo" y el "por qué" detrás de su creación revelan las diferencias más importantes. Es una cuestión de construir con átomos frente a aplicar partículas.

Método de deposición: átomos frente a partículas

Las películas delgadas se crean mediante procesos como la deposición física de vapor (PVD) o la deposición química de vapor (CVD), donde átomos o moléculas individuales se depositan en un sustrato uno por uno. Esto permite una precisión y pureza extremas.

La mayoría de los demás recubrimientos se aplican mediante métodos como la pintura, el recubrimiento en polvo o la pulverización térmica, que implican la deposición de partículas más grandes del material. Este proceso es menos preciso a nivel microscópico.

Estructura y espesor resultantes

La deposición a nivel atómico de las películas delgadas permite un control sin precedentes sobre el espesor, la densidad y la uniformidad. Esta precisión es lo que permite sus propiedades únicas y diseñadas.

Los recubrimientos más gruesos son inherentemente menos uniformes a nivel micro. Sus propiedades se basan en las características a granel del material que se aplica, no en el espesor preciso de la capa en sí.

Impacto en el rendimiento

La estructura única y diseñada de las películas delgadas les otorga propiedades que los recubrimientos más gruesos no pueden lograr. Se utilizan para manipular con precisión la luz (antirreflexión), controlar el flujo de electricidad (semiconductores) o crear comportamientos magnéticos específicos.

Los recubrimientos más gruesos se utilizan principalmente para una protección robusta y a granel contra la corrosión, la abrasión y la exposición ambiental.

Comprender las compensaciones

Elegir entre una película delgada y un recubrimiento grueso convencional es una decisión impulsada por los requisitos de rendimiento y el costo.

¿Por qué elegir una película delgada? Precisión y rendimiento

Las películas delgadas son esenciales para aplicaciones de alta tecnología. Sus propiedades ópticas y eléctricas únicas son indispensables para productos como paneles solares, chips de computadora y lentes avanzados.

Esta precisión tiene un costo. La deposición de películas delgadas requiere cámaras de vacío y equipos sofisticados, lo que la convierte en un proceso más complejo y costoso.

¿Cuándo es mejor un recubrimiento más grueso? Durabilidad y costo

Para una protección robusta y a gran escala, un recubrimiento más grueso es casi siempre la opción correcta. Proporciona una barrera física duradera contra el desgaste mecánico y la corrosión.

Estos métodos son generalmente más rápidos, menos costosos y más adecuados para cubrir objetos grandes o de forma irregular donde la precisión a nivel atómico no es necesaria.

Tomar la decisión correcta para su objetivo

Usar el término correcto demuestra una comprensión clara de la tecnología y su propósito. Su elección depende del aspecto de la capa que esté enfatizando.

- Si su enfoque principal es la función general: Use el término "recubrimiento". Por ejemplo: "Necesitamos un recubrimiento protector para evitar el óxido".

- Si su enfoque principal es la estructura precisa, submicrométrica y sus propiedades únicas: Use el término "película delgada". Por ejemplo: "El dispositivo utiliza una película delgada multicapa para filtrar longitudes de onda de luz específicas".

- Si su enfoque principal es la manipulación de la luz: Use "recubrimiento óptico", entendiendo que esto casi siempre se logra mediante tecnología de película delgada.

En última instancia, distinguir entre un recubrimiento y una película delgada se trata de pasar de una descripción general del propósito a una definición precisa de la estructura y el rendimiento.

Tabla de resumen:

| Característica | Recubrimiento | Película Delgada |

|---|---|---|

| Propósito principal | Función general (protección, estética) | Propiedades diseñadas con precisión |

| Espesor típico | Cualquier espesor, a menudo grueso | Nanómetros a unos pocos micrómetros |

| Método de deposición | Pintura, recubrimiento en polvo, pulverización térmica | PVD, CVD (deposición átomo por átomo) |

| Propiedad clave | Características del material a granel | Propiedades dependientes del espesor |

| Aplicaciones comunes | Protección contra la corrosión, resistencia al desgaste | Semiconductores, filtros ópticos, células solares |

¿Tiene dificultades para elegir la solución de superficie adecuada para las necesidades específicas de su laboratorio? Ya sea que su proyecto requiera la protección robusta de un recubrimiento estándar o el rendimiento de alta precisión de una película delgada, KINTEK cuenta con la experiencia y el equipo para ayudar. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para lograr los resultados deseados. Comuníquese con nuestros expertos hoy mismo para discutir su aplicación y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD