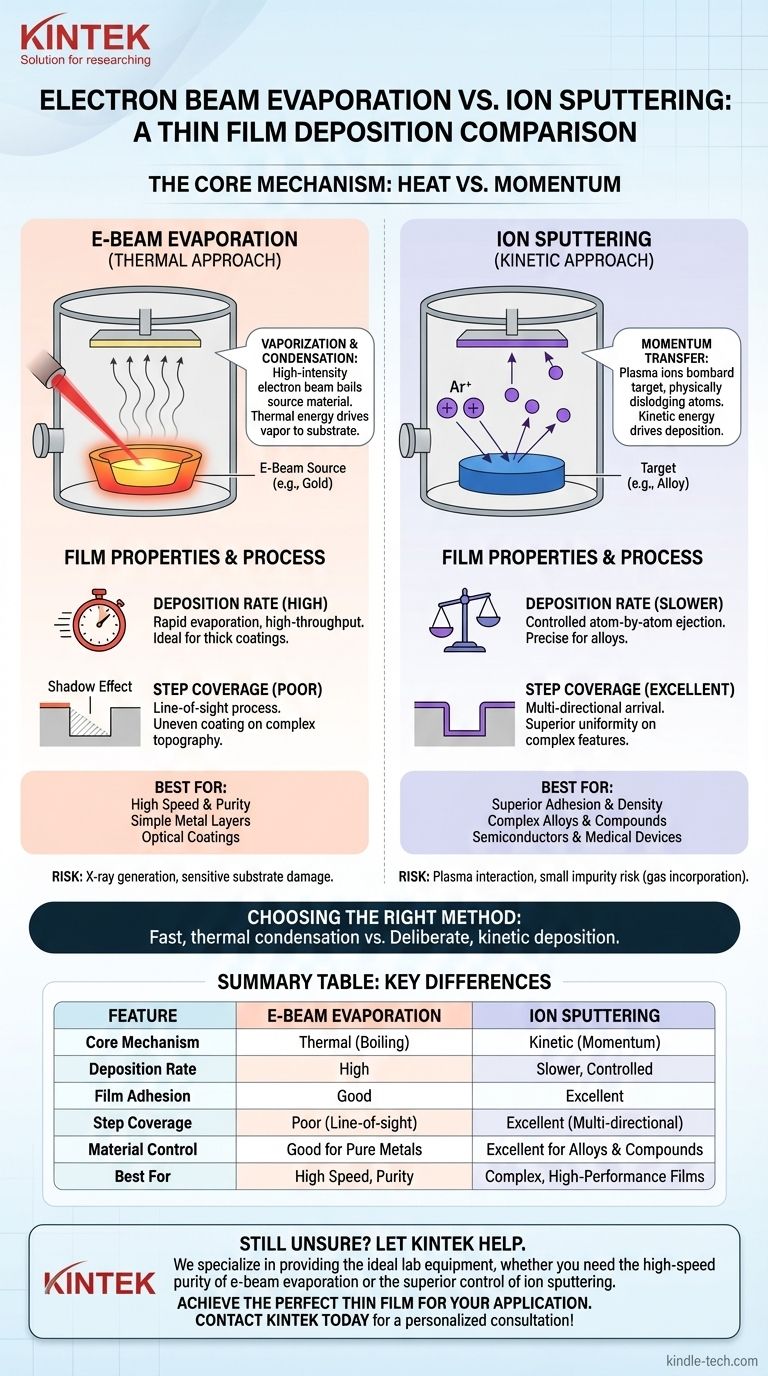

En esencia, la diferencia entre la evaporación por haz de electrones y la pulverización iónica radica en la física utilizada para mover el material de una fuente a su sustrato. La evaporación por haz de electrones es un proceso térmico que utiliza un haz de electrones enfocado para hervir un material fuente, creando un vapor que se condensa sobre el sustrato. La pulverización iónica es un proceso cinético que utiliza un plasma para acelerar iones de gas, que luego golpean físicamente los átomos de un objetivo fuente como si fueran bolas de billar microscópicas.

Elegir entre estos métodos no es una cuestión de cuál es "mejor", sino de cuál se adapta con precisión a su objetivo. La evaporación destaca por su deposición de alta velocidad y alta pureza para estructuras más simples, mientras que la pulverización ofrece un control, densidad y adhesión superiores para películas complejas y de alto rendimiento.

El mecanismo central: calor vs. momento

Comprender cómo cada proceso libera átomos del material fuente es clave para entender todas las diferencias posteriores en la calidad y aplicación de la película.

Cómo funciona la evaporación por haz de electrones (el enfoque térmico)

En un sistema de haz de electrones, se genera un haz de electrones de alta intensidad y se guía magnéticamente para golpear un material fuente (como oro o titanio) contenido en un crisol dentro de una cámara de alto vacío.

Esta intensa transferencia de energía calienta rápidamente el material más allá de sus puntos de fusión y ebullición, lo que provoca su evaporación (o sublimación).

Estos átomos vaporizados viajan en una trayectoria recta, de línea de visión, hasta que golpean el sustrato más frío, donde se condensan para formar una película delgada. La energía de estos átomos que llegan es relativamente baja, dictada por la energía térmica (típicamente 0,1-0,5 eV).

Cómo funciona la pulverización iónica (el enfoque cinético)

La pulverización comienza introduciendo un gas inerte, casi siempre Argón, en la cámara de vacío y creando un plasma.

Un campo eléctrico acelera los iones positivos de Argón del plasma, lo que hace que bombardeen un "objetivo" hecho del material de recubrimiento deseado.

Esta colisión es un evento puro de transferencia de momento. El impacto tiene suficiente fuerza para desalojar o "pulverizar" átomos del objetivo. Estos átomos eyectados tienen una energía cinética mucho mayor (1-10 eV) y viajan a través de la cámara para depositarse sobre el sustrato.

Diferencias clave en el proceso y la calidad de la película

La diferencia fundamental entre un proceso térmico y uno cinético conduce a variaciones significativas y predecibles en la película delgada final.

Adhesión y densidad de la película

La pulverización produce películas con una adhesión significativamente mejor y una mayor densidad. La mayor energía cinética de los átomos pulverizados les permite impactar la superficie del sustrato con suficiente fuerza para mejorar la unión y disponerse en una estructura más densa y compacta.

Las películas evaporadas, formadas a partir de átomos de baja energía que se condensan suavemente, suelen ser más porosas y tienen una adhesión más débil al sustrato.

Tasa de deposición

La evaporación por haz de electrones generalmente ofrece tasas de deposición mucho más altas. Es capaz de evaporar grandes volúmenes de material muy rápidamente, lo que la hace altamente eficiente para recubrimientos gruesos o fabricación de alto rendimiento, como en el recubrimiento de lentes ópticas.

La pulverización es un proceso más lento y deliberado, ya que los átomos son eyectados uno por uno mediante bombardeo.

Cobertura de escalones y uniformidad

La pulverización proporciona una "cobertura de escalones" superior, lo que significa que puede recubrir de manera más uniforme superficies con topografía compleja, como trincheras en una oblea semiconductora. La mayor presión de la cámara y los eventos de dispersión significan que los átomos llegan al sustrato desde múltiples ángulos.

La evaporación por haz de electrones es un proceso estricto de línea de visión. Cualquier parte del sustrato en una "sombra" con respecto a la fuente no se recubrirá, lo que lleva a una mala cobertura de escalones.

Control del proceso

La pulverización permite un control extremadamente preciso sobre el espesor y la composición de la película. La tasa de deposición es estable y está directamente relacionada con la potencia aplicada al objetivo. Esto la hace ideal para depositar aleaciones o compuestos complejos donde mantener la estequiometría es fundamental.

Controlar la tasa de evaporación en un sistema de haz de electrones puede ser más desafiante, ya que es sensible a la posición del haz y a las fluctuaciones de potencia.

Comprender las ventajas y limitaciones

Ninguna tecnología es una solución universal. Comprender sus inconvenientes inherentes es fundamental para tomar una decisión informada.

Compatibilidad de materiales

La evaporación por haz de electrones destaca en la deposición de materiales con puntos de fusión muy altos, como metales refractarios y cerámicas, que pueden ser difíciles de pulverizar eficazmente.

La pulverización es más versátil para crear películas a partir de aleaciones o compuestos. Se puede utilizar un objetivo prealeado o realizar una copulverización de múltiples objetivos para lograr una composición deseada con alta precisión.

Daño y calentamiento del sustrato

El intenso haz de electrones genera radiación secundaria, incluidos rayos X, que pueden dañar componentes electrónicos sensibles o polímeros. También hay un calor radiante significativo del material fuente fundido.

La pulverización implica la interacción directa del plasma con el sustrato, lo que puede causar algún daño superficial por el bombardeo de iones. El plasma también contribuye al calentamiento del sustrato.

Pureza y contaminación

La evaporación por haz de electrones puede producir películas de muy alta pureza porque solo se calienta el material fuente, minimizando la desgasificación de las paredes de la cámara.

Las películas pulverizadas corren un pequeño riesgo de que el gas de pulverización (por ejemplo, Argón) se incorpore a la estructura de la película, lo que puede alterar sus propiedades.

Tomar la decisión correcta para su aplicación

Su elección debe estar dictada enteramente por las propiedades requeridas de su película delgada final.

- Si su enfoque principal es la alta velocidad de deposición para recubrimientos ópticos o capas metálicas simples: La evaporación por haz de electrones suele ser el método más rentable y eficiente.

- Si su enfoque principal es una adhesión, densidad y uniformidad excepcionales de la película para semiconductores, recubrimientos duros o dispositivos médicos: La pulverización es la elección definitiva para aplicaciones de alto rendimiento.

- Si necesita mantener la composición precisa de una aleación o material compuesto complejo: La pulverización ofrece un control y una repetibilidad muy superiores.

- Si debe recubrir una superficie compleja con características como trincheras o vías: La capacidad de la pulverización para recubrir desde múltiples ángulos le otorga una ventaja distintiva en la cobertura de escalones.

En última instancia, su decisión se basa en comprender que está eligiendo entre un proceso de condensación térmica rápido y un proceso de deposición cinética deliberado y de alta energía.

Tabla resumen:

| Característica | Evaporación por haz de electrones | Pulverización iónica |

|---|---|---|

| Mecanismo central | Térmico (Ebullición por haz de electrones) | Cinético (Transferencia de momento por bombardeo iónico) |

| Mejor para | Alta velocidad, alta pureza, recubrimientos simples | Adhesión superior, densidad, recubrimientos complejos |

| Tasa de deposición | Alta | Más lenta, más controlada |

| Adhesión de la película | Buena | Excelente |

| Cobertura de escalones | Pobre (Línea de visión) | Excelente (Multidireccional) |

| Control de materiales | Bueno para metales puros | Excelente para aleaciones y compuestos |

¿Aún no está seguro de qué método de deposición es el adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio ideal, ya sea que necesite la pureza de alta velocidad de un sistema de evaporación por haz de electrones o el control superior de un sistema de pulverización iónica para semiconductores, dispositivos médicos o investigación avanzada. Permítanos ayudarle a lograr la película delgada perfecta para su aplicación.

¡Contacte con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza