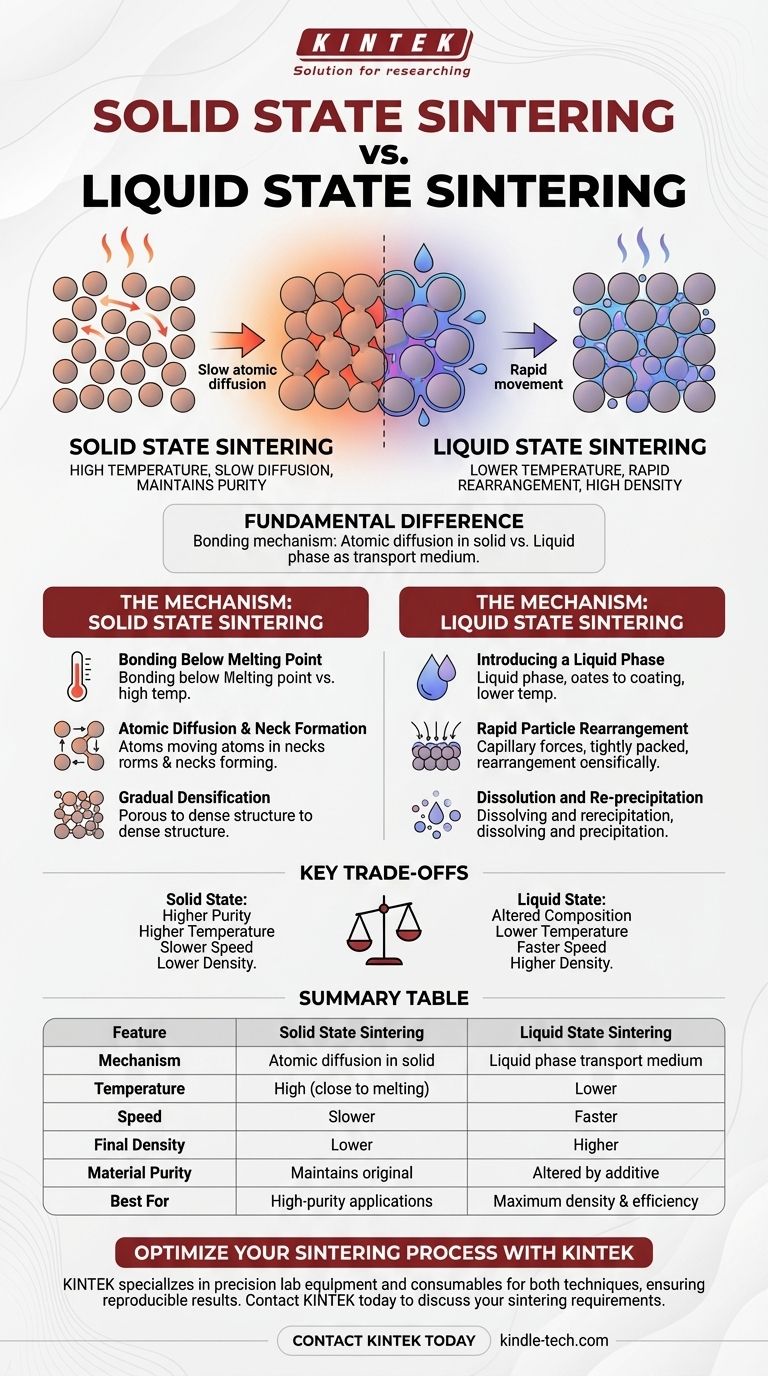

La diferencia fundamental entre la sinterización en fase líquida y en fase sólida radica en el mecanismo utilizado para unir las partículas de polvo. En la sinterización en fase sólida, las partículas se fusionan mediante difusión atómica en una forma puramente sólida, justo por debajo del punto de fusión del material. La sinterización en fase líquida introduce una pequeña cantidad de una fase líquida, que actúa como medio de transporte para acelerar drásticamente el reordenamiento y la unión de las partículas.

La elección entre estos métodos depende de una compensación crítica: la sinterización en fase sólida ofrece alta pureza a costa de temperaturas más altas y tiempos de procesamiento más largos, mientras que la sinterización en fase líquida logra una densificación más rápida y a menor temperatura al introducir un líquido que se convierte en parte del material final.

El mecanismo de la sinterización en fase sólida

La sinterización en fase sólida, también conocida como unión por difusión, es el método más directo para consolidar un polvo en una masa sólida sin fundir el material primario.

### Unión por debajo del punto de fusión

El principio fundamental es calentar un polvo comprimido a una alta temperatura que permanece por debajo de su punto de fusión. El objetivo es energizar los átomos sin provocar un cambio de estado.

### El papel de la difusión atómica

A estas temperaturas elevadas, los átomos se vuelven móviles. Migran a través de los puntos de contacto entre partículas adyacentes, formando gradualmente puentes sólidos o "cuellos".

### Densificación gradual

Con el tiempo, este proceso de difusión hace que los cuellos crezcan y que los huecos (poros) entre las partículas se reduzcan y se cierren. Esto transforma lentamente el polvo suelto en un componente denso y sólido.

El mecanismo de la sinterización en fase líquida

La sinterización en fase líquida aprovecha una pequeña cantidad de líquido para superar el lento ritmo de la difusión en estado sólido, haciendo que el proceso sea más rápido y eficiente.

### Introducción de una fase líquida

Este proceso implica mezclar el polvo primario con una pequeña cantidad de un aditivo que tiene un punto de fusión más bajo. Cuando se calienta, el aditivo se funde y forma un líquido que recubre las partículas sólidas primarias.

### Reordenamiento rápido de partículas

La tensión superficial de este líquido crea fuertes fuerzas capilares. Estas fuerzas unen las partículas sólidas, reordenándolas rápidamente en una configuración más compacta y reduciendo significativamente la porosidad en la etapa inicial.

### Disolución y re-precipitación

El líquido actúa como disolvente, disolviendo parte del material de las partículas sólidas. Este material disuelto se vuelve a precipitar en las regiones del cuello entre las partículas, llenando eficazmente los huecos restantes e impulsando el componente hacia la densidad total.

Comprender las principales compensaciones

Elegir el método de sinterización correcto requiere comprender las consecuencias directas del uso de una fase líquida frente a depender únicamente de la difusión en estado sólido.

### Temperatura y velocidad de sinterización

La sinterización en fase líquida es más rápida y se produce a temperaturas más bajas. El líquido proporciona una vía de alta velocidad para el transporte de material, acelerando la densificación en comparación con el lento arrastre atómico de la difusión en estado sólido.

### Densidad alcanzable

La sinterización en fase líquida generalmente logra densidades finales más altas. La capacidad del líquido para llenar pequeños poros y unir activamente las partículas es más efectiva para eliminar la porosidad que la difusión por sí sola.

### Pureza y composición del material

Esta es la compensación más crítica. La sinterización en fase sólida mantiene la pureza química del polvo original. La sinterización en fase líquida altera fundamentalmente la composición del material final porque la fase líquida solidificada permanece como parte de la microestructura.

Tomar la decisión correcta para su objetivo

Los requisitos de su aplicación en cuanto a pureza, densidad y eficiencia de procesamiento determinarán el enfoque ideal.

- Si su objetivo principal es la pureza del material y el mantenimiento de la composición original: La sinterización en fase sólida es la única opción, ya que no introduce nuevos elementos en la pieza final.

- Si su objetivo principal es lograr la máxima densidad rápidamente y a temperaturas más bajas: La sinterización en fase líquida es superior, siempre que la presencia de la fase aditiva sea aceptable en el producto final.

- Si trabaja con materiales muy difíciles de densificar: Los mecanismos de transporte mejorados de la sinterización en fase líquida a menudo proporcionan el camino más práctico para crear un componente denso y funcional.

Comprender estos mecanismos centrales le permite seleccionar la estrategia de sinterización precisa que equilibra la pureza, la densidad y la eficiencia para su material específico.

Tabla resumen:

| Característica | Sinterización en fase sólida | Sinterización en fase líquida |

|---|---|---|

| Mecanismo | Difusión atómica en estado sólido | La fase líquida actúa como medio de transporte |

| Temperatura | Alta (cerca del punto de fusión) | Más baja |

| Velocidad | Más lenta | Más rápida |

| Densidad final | Más baja | Más alta |

| Pureza del material | Mantiene la composición original | Alterada por la fase aditiva |

| Mejor para | Aplicaciones de alta pureza | Máxima densidad, eficiencia |

Optimice su proceso de sinterización con KINTEK

Elegir entre la sinterización en fase líquida y sólida es fundamental para lograr las propiedades de material deseadas en su laboratorio. Ya sea que priorice la pureza máxima con métodos de estado sólido o requiera los resultados de alta densidad y eficiencia de la sinterización en fase líquida, contar con el equipo adecuado es esencial.

KINTEK se especializa en equipos de laboratorio de precisión y consumibles diseñados para satisfacer las exigentes demandas del procesamiento avanzado de materiales. Nuestros hornos de sinterización y accesorios proporcionan el control preciso de la temperatura y la gestión de la atmósfera necesarios para ambas técnicas, asegurando resultados reproducibles para investigadores y fabricantes por igual.

Permítanos ayudarle a mejorar sus resultados de sinterización. Nuestros expertos pueden guiarle hacia la solución ideal para sus objetivos de material específicos.

Contacte con KINTEK hoy mismo para discutir sus requisitos de sinterización y descubra cómo nuestras soluciones de laboratorio fiables pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué son los congeladores de temperatura ultrabaja y para qué se utilizan? Conservar muestras críticas durante décadas

- ¿Por qué se enfría la fuente de pulverización catódica por magnetrones durante la deposición? Esencial para la estabilidad del proceso y la protección del equipo

- ¿Cuál es la función del equipo de mezcla de movimiento 3D en la preparación de polvos? Garantiza la uniformidad para el recubrimiento con láser

- ¿Por qué se requieren cajas de guantes anaeróbicas y sistemas de purga de nitrógeno para los experimentos de SRB? Garantizar la exclusión óptima de oxígeno

- ¿Qué es el proceso de sinterización flash? Revolucione el procesamiento de sus materiales en segundos

- ¿Por qué es necesario configurar el equipo de secado antes de la TSA? Aumentar la eficiencia de captura de CO2 y la vida útil del adsorbente

- ¿Cuál es la ventaja de una bomba rotativa sobre una bomba centrífuga? Manejo de precisión para fluidos de alta viscosidad

- ¿Qué factores afectan la velocidad de enfriamiento? Controle la transferencia de calor para procesos eficientes