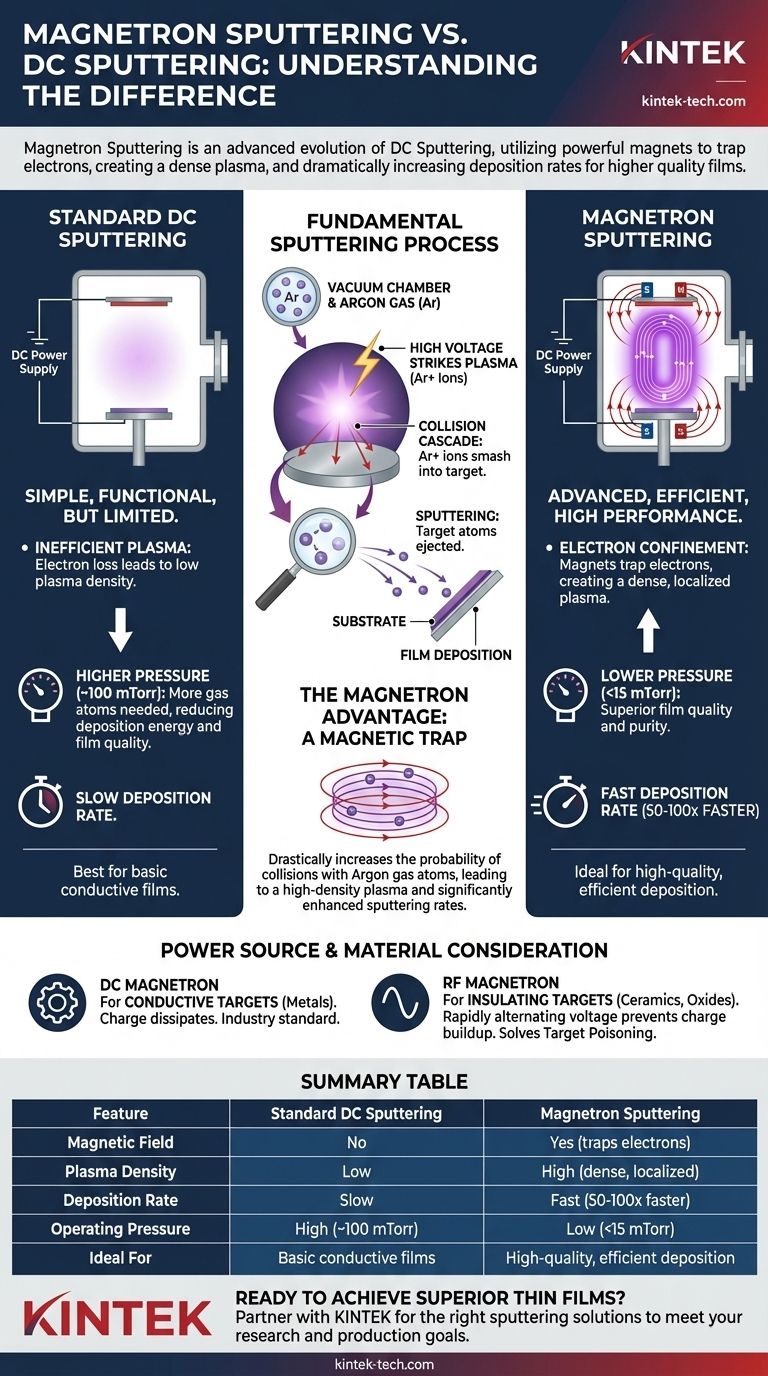

En esencia, la diferencia entre la pulverización catódica por magnetrón y la pulverización catódica de CC estándar es la adición de un potente campo magnético. La pulverización catódica por magnetrón es una forma avanzada de pulverización catódica de CC que utiliza imanes colocados detrás del material objetivo. Este campo magnético atrapa los electrones cerca del objetivo, creando un plasma mucho más denso que aumenta drásticamente la velocidad a la que los átomos son "pulverizados" sobre su sustrato.

Si bien la pulverización catódica de CC básica proporciona un mecanismo simple para depositar películas conductoras, es relativamente lenta e ineficiente. La pulverización catódica por magnetrón es la evolución moderna, que utiliza un campo magnético para sobrecargar el proceso, lo que permite tasas de deposición más rápidas a presiones más bajas y, en última instancia, produce películas de mayor calidad.

El proceso fundamental de pulverización catódica

Para comprender la ventaja del magnetrón, primero debemos observar los principios básicos de la pulverización catódica. Este proceso de deposición física de vapor (PVD) es un juego de "bolas de billar" a escala atómica.

Cómo comienza la pulverización catódica: el papel del plasma

Primero, una cámara de vacío se llena con una pequeña cantidad de gas inerte, típicamente Argón (Ar). Se aplica un alto voltaje de CC negativo al material objetivo que se desea depositar. Este voltaje genera un plasma, despojando electrones de los átomos de Argón y dejando iones de Argón (Ar+) cargados positivamente.

La cascada de colisiones

Estos iones Ar+ positivos son luego acelerados por el fuerte campo eléctrico y chocan contra el objetivo cargado negativamente. Este impacto de alta energía transfiere energía cinética a los átomos del objetivo. Si se transfiere suficiente energía, los átomos del objetivo son desalojados físicamente de la superficie, un proceso llamado pulverización catódica. Estos átomos eyectados viajan a través de la cámara de vacío y se depositan como una película delgada en el sustrato.

Por qué la pulverización catódica de CC "estándar" tiene limitaciones

Un sistema simple de pulverización catódica de CC (a menudo llamado pulverización catódica de diodo) sin imanes es funcional, pero enfrenta importantes obstáculos de rendimiento que limitan sus aplicaciones modernas.

Plasma ineficiente

Sin un campo magnético, muchos de los electrones libres en el plasma viajan directamente al sustrato o a las paredes de la cámara. Esta pérdida de electrones significa menos colisiones con los átomos de Argón, lo que resulta en un plasma menos denso y menos eficiente.

Requisito de mayor presión

Para compensar esta ineficiencia, los sistemas de CC estándar deben operar a presiones de gas más altas (por ejemplo, ~100 mTorr). Más átomos de gas en la cámara aumentan la probabilidad de colisiones para mantener el plasma. Sin embargo, esto también significa que los átomos pulverizados tienen más probabilidades de chocar con los átomos de gas en su camino hacia el sustrato, lo que reduce la energía de deposición y la calidad de la película.

La ventaja del magnetrón: una trampa magnética

La introducción de imanes cambia fundamentalmente la dinámica del plasma, superando las limitaciones principales de la pulverización catódica de CC simple.

Confinando los electrones

Los imanes crean un campo magnético paralelo a la superficie del objetivo. Este campo atrapa los electrones altamente móviles, forzándolos a seguir una trayectoria en espiral cerca del objetivo. Este confinamiento aumenta drásticamente la longitud de la trayectoria de cada electrón dentro de la región del plasma.

Creando un plasma denso y localizado

Debido a que los electrones están atrapados, tienen una probabilidad enormemente mayor de chocar e ionizar los átomos de gas Argón. Esto crea un plasma denso y autosostenible concentrado en un patrón de "pista de carreras" en la superficie del objetivo, precisamente donde es más efectivo.

El impacto en el rendimiento

Este plasma de alta densidad bombardea el objetivo con muchos más iones por segundo, lo que lleva a una tasa de pulverización catódica que puede ser 50-100 veces mayor que la de un sistema de CC sin magnetrón. Además, debido a que el plasma se mantiene de manera tan eficiente, el sistema puede operarse a presiones mucho más bajas (menos de 15 mTorr), lo que mejora la calidad y la pureza de la película depositada.

Una distinción crítica: materiales conductores frente a aislantes

Es vital distinguir el papel de la fuente de alimentación (CC frente a RF) del papel de los imanes (magnetrón). La elección de la fuente de alimentación está determinada por las propiedades eléctricas del material objetivo.

Magnetrón de CC para objetivos conductores

La pulverización catódica de CC, incluido el magnetrón de CC, funciona aplicando un voltaje negativo constante al objetivo. Esto solo funciona si el material objetivo es eléctricamente conductor (como la mayoría de los metales), lo que permite que la carga se disipe.

Pulverización catódica de RF para objetivos aislantes

Si intenta usar energía de CC en un objetivo aislante (dieléctrico) como una cerámica o un óxido, la carga positiva de los iones de Argón se acumula en la superficie. Esta acumulación, conocida como envenenamiento del objetivo, neutraliza rápidamente el voltaje negativo y detiene por completo el proceso de pulverización catódica.

Para resolver esto, se utiliza la pulverización catódica de radiofrecuencia (RF). Utiliza una fuente de alimentación de CA de alta frecuencia que alterna rápidamente el voltaje. Este campo alterno evita la acumulación de carga, lo que permite la pulverización catódica continua de materiales aislantes. Los sistemas de pulverización catódica de RF a menudo se configuran como sistemas de magnetrón de RF para obtener los mismos beneficios de eficiencia del campo magnético.

Cómo aplicar esto a su objetivo

Su elección del método de pulverización catódica depende completamente del material que necesita depositar y de sus requisitos de rendimiento.

- Si su objetivo principal es depositar materiales conductores (metales) de forma rápida y eficiente: La pulverización catódica por magnetrón de CC es el estándar de la industria y casi siempre la elección correcta.

- Si su objetivo principal es depositar materiales aislantes o dieléctricos (cerámicas, óxidos): Debe usar una fuente de alimentación de RF. Un sistema de magnetrón de RF proporcionará el mejor rendimiento y tasas de deposición.

- Si su objetivo principal es una configuración simple y de bajo costo para la deposición básica de metales: Un sistema de diodo de CC estándar (sin magnetrón) puede funcionar, pero sacrificará la velocidad de deposición y la calidad de la película.

En última instancia, comprender la interacción entre la fuente de alimentación y el confinamiento magnético del plasma le permite seleccionar la herramienta precisa necesaria para lograr películas delgadas de alta calidad para su aplicación específica.

Tabla resumen:

| Característica | Pulverización catódica de CC estándar | Pulverización catódica por magnetrón |

|---|---|---|

| Campo magnético | No | Sí (atrapa electrones) |

| Densidad del plasma | Baja | Alta (densa, localizada) |

| Tasa de deposición | Lenta | Rápida (50-100 veces más rápida) |

| Presión de operación | Alta (~100 mTorr) | Baja (<15 mTorr) |

| Ideal para | Películas conductoras básicas | Deposición eficiente y de alta calidad |

¿Listo para lograr películas delgadas superiores para su laboratorio?

Comprender la diferencia entre la pulverización catódica por magnetrón y la de CC es el primer paso para optimizar su proceso de deposición. KINTEK, su socio de confianza en equipos de laboratorio, se especializa en proporcionar las soluciones de pulverización catódica adecuadas para satisfacer sus objetivos específicos de investigación y producción.

Ya sea que esté depositando metales conductores o cerámicas aislantes, nuestra experiencia garantiza que obtenga el rendimiento y la calidad que su trabajo exige. Permítanos ayudarle a seleccionar el sistema perfecto para mejorar las capacidades de su laboratorio y acelerar sus resultados.

Contacte a KINTEK hoy mismo para discutir su aplicación y descubrir cómo nuestro equipo avanzado de pulverización catódica puede beneficiar a su laboratorio.

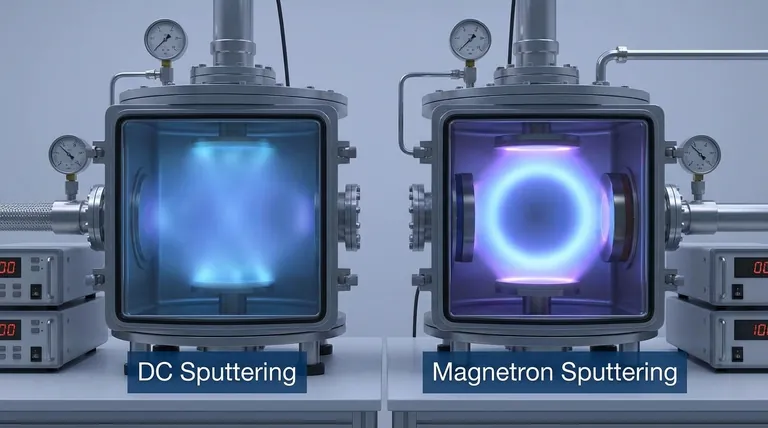

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barquilla de Evaporación para Materia Orgánica

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura