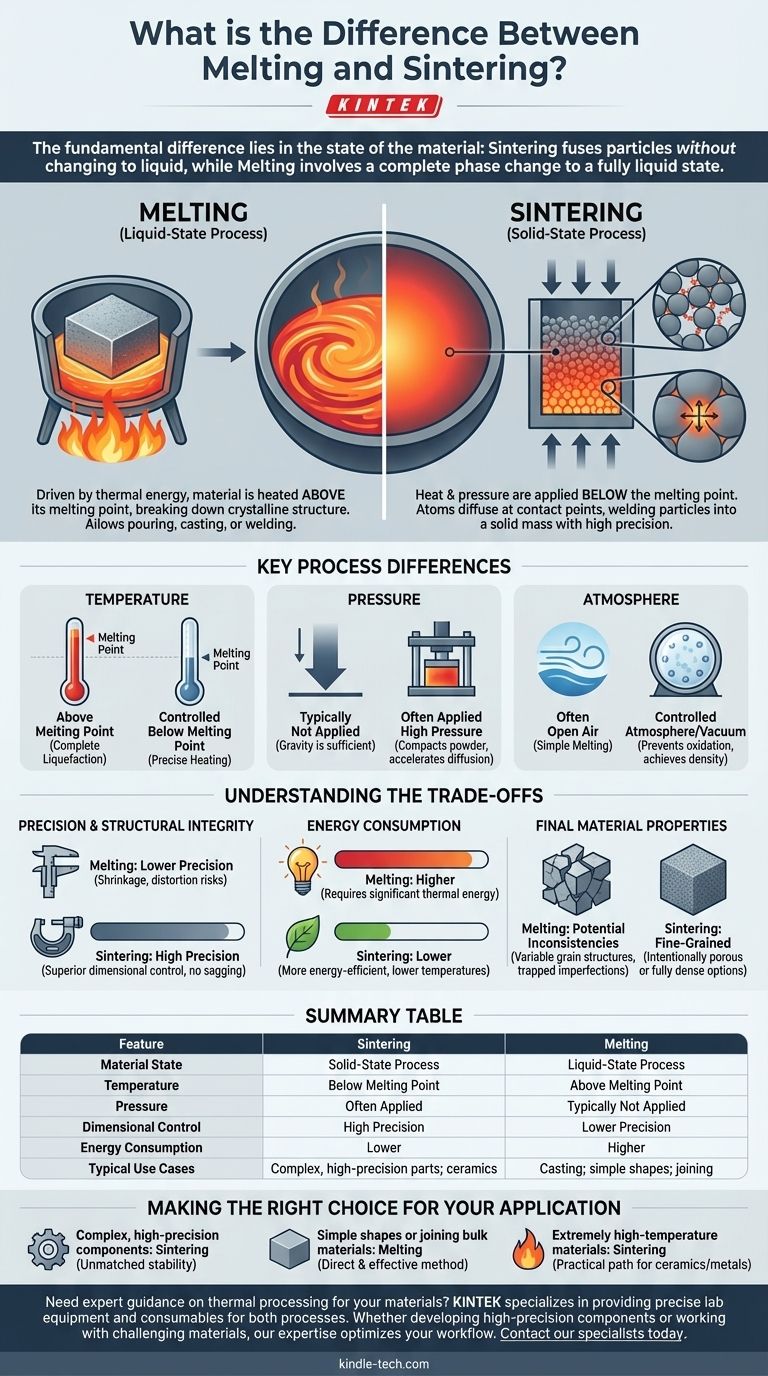

A un nivel fundamental, la diferencia entre la sinterización y la fusión radica en el estado del material. La sinterización es un proceso que utiliza calor y presión para fusionar partículas sin cambiar el material de sólido a líquido. En contraste, la fusión implica calentar un material hasta que experimenta un cambio de fase completo, transformándose en un estado completamente líquido.

La distinción crítica es que la sinterización es un proceso en estado sólido que ofrece alta precisión, mientras que la fusión es un proceso en estado líquido impulsado por energía térmica pura. Esta única diferencia dicta la energía requerida, el control que se tiene sobre el producto final y las propiedades de la pieza terminada.

El mecanismo central: Una historia de dos estados

La elección entre estos dos procesos térmicos altera fundamentalmente cómo se forma un material y cuáles serán sus características finales. La diferencia principal es si la estructura atómica del material simplemente se vuelve móvil o se descompone por completo.

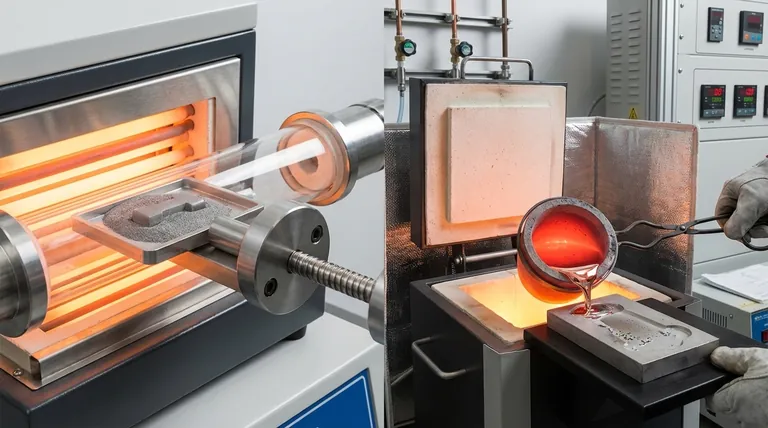

Cómo funciona la fusión

La fusión es una transición de fase sencilla. Un material se calienta a una temperatura superior a su punto de fusión, lo que hace que su estructura cristalina o amorfa se descomponga por completo.

El material se convierte en un líquido, lo que permite verterlo, fundirlo o soldarlo. El proceso se basa únicamente en la energía térmica para lograr esta licuefacción completa.

Cómo funciona la sinterización

La sinterización es un proceso más matizado que ocurre por debajo del punto de fusión. Típicamente comienza con un polvo compactado del material deseado.

Cuando se aplica calor y presión, los átomos en los puntos de contacto de las partículas de polvo se vuelven móviles. Se difunden a través de los límites, soldando eficazmente las partículas en una masa sólida sin crear nunca un líquido a granel.

Diferencias clave en el proceso

Más allá del estado de la materia, la ejecución práctica de estos dos métodos implica diferentes parámetros que proporcionan niveles únicos de control.

El papel crítico de la temperatura

En la fusión, el objetivo es superar el punto de fusión para asegurar la licuefacción completa. La temperatura exacta es menos sobre precisión y más sobre asegurar un cambio de fase completo.

En la sinterización, la temperatura se controla cuidadosamente para permanecer justo por debajo del punto de fusión. Incluso un ligero sobrecalentamiento puede causar una fusión parcial no deseada, lo que puede dañar la estructura y la precisión dimensional de la pieza.

La aplicación de presión

La fusión generalmente no requiere presión externa; la gravedad es suficiente para los procesos de fundición.

La sinterización, sin embargo, con frecuencia utiliza alta presión en conjunto con el calor. Esta presión compacta el polvo inicial, aumenta los puntos de contacto entre las partículas y acelera la difusión atómica que crea enlaces fuertes.

La necesidad de una atmósfera controlada

Aunque la fusión simple a menudo se puede realizar al aire libre, muchos procesos avanzados de sinterización requieren una atmósfera específica.

Materiales como metales, carburos o nitruros a menudo se sinterizan al vacío o bajo gases como hidrógeno o nitrógeno. Esto previene la oxidación y ayuda a lograr una pieza final completamente densa y pura.

Comprender las compensaciones

Elegir entre sinterización y fusión es una decisión basada en compensaciones de ingeniería. Cada proceso sobresale en diferentes áreas.

Precisión e integridad estructural

La sinterización ofrece un control dimensional superior. Debido a que la pieza nunca se vuelve líquida, no es propensa a la flacidez, el hundimiento o la distorsión que pueden ocurrir durante la fundición y el enfriamiento.

La fusión puede resultar en una menor precisión dimensional debido a la contracción y las tensiones internas que se forman a medida que el material líquido se enfría y solidifica.

Consumo de energía

Como regla general, la sinterización es un proceso más eficiente energéticamente. Opera a temperaturas más bajas, requiriendo significativamente menos energía térmica de la necesaria para fundir el mismo volumen de material.

Propiedades finales del material

La sinterización proporciona un control de grano fino sobre la microestructura final. Se puede utilizar para crear piezas intencionadamente porosas (para filtros) o completamente densas y excepcionalmente fuertes.

La fusión y el enfriamiento posterior a veces pueden crear estructuras de grano inconsistentes o atrapar imperfecciones dentro del material solidificado.

Tomar la decisión correcta para su aplicación

La decisión de utilizar sinterización o fusión está impulsada enteramente por los requisitos de su producto final y los materiales que está utilizando.

- Si su enfoque principal es crear componentes complejos de alta precisión: La sinterización es la opción superior por su estabilidad dimensional inigualable y su control sobre la microestructura.

- Si su enfoque principal es producir formas simples o unir materiales a granel: La fusión es un método directo y efectivo, especialmente cuando las dimensiones finales intrincadas son menos críticas.

- Si su enfoque principal es trabajar con materiales de temperaturas extremadamente altas: La sinterización proporciona un camino práctico para formar piezas de cerámicas o metales que son difíciles o imposibles de fundir.

En última instancia, comprender esta distinción —fusión en estado sólido versus transformación en estado líquido— le permite seleccionar el proceso de fabricación que mejor se alinee con sus objetivos de diseño.

Tabla resumen:

| Característica | Sinterización | Fusión |

|---|---|---|

| Estado del material | Proceso en estado sólido | Proceso en estado líquido |

| Temperatura | Por debajo del punto de fusión | Por encima del punto de fusión |

| Presión | A menudo aplicada | Normalmente no aplicada |

| Control dimensional | Alta precisión | Menor precisión |

| Consumo de energía | Menor | Mayor |

| Casos de uso típicos | Piezas complejas de alta precisión; cerámicas | Fundición; formas simples; unión |

¿Necesita orientación experta sobre el procesamiento térmico para sus materiales?

Elegir entre la sinterización y la fusión es fundamental para lograr las propiedades deseadas en su producto final. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para ambos procesos. Ya sea que esté desarrollando componentes de alta precisión o trabajando con materiales desafiantes, nuestra experiencia puede ayudarlo a optimizar su flujo de trabajo para obtener resultados superiores.

Contacte a nuestros especialistas hoy mismo para discutir su aplicación específica y descubra cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?