La sinterización y la compactación no son procesos que compiten; son dos etapas distintas y secuenciales en el flujo de trabajo de la metalurgia de polvos. La compactación es el paso mecánico de prensar el polvo metálico en una forma deseada a temperatura ambiente, mientras que la sinterización es el paso térmico subsiguiente que calienta la pieza para fusionar sus partículas, dándole resistencia e integridad.

La distinción fundamental radica en su función y secuencia. La compactación prensa en frío el polvo para crear una pieza 'en verde' frágil que define su geometría, mientras que la sinterización aplica calor para unir las partículas, transformando esa forma frágil en un componente sólido y funcional.

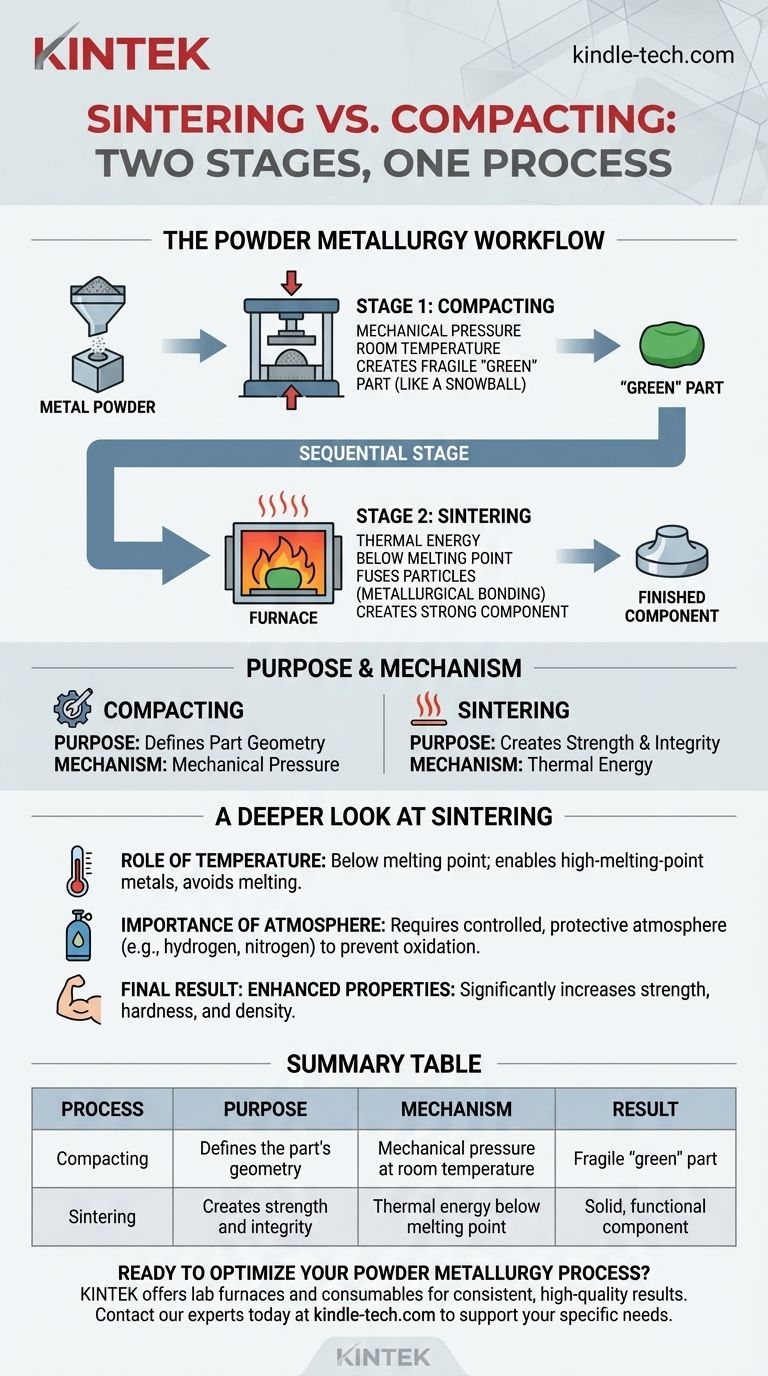

El Flujo de Trabajo de la Metalurgia de Polvos: Del Polvo a la Pieza

Para comprender la diferencia, es esencial ver cómo trabajan juntas. La metalurgia de polvos es un proceso que construye piezas desde cero, comenzando con polvo metálico fino. Tanto la compactación como la sinterización son pasos indispensables en este viaje.

Etapa 1: Compactación – Creación de la Pieza 'En Verde'

La compactación es el proceso inicial de conformado. Implica verter polvo metálico en un troquel de precisión y aplicar una presión inmensa.

Esta presión obliga a las partículas metálicas a entrar en contacto íntimo, creando una forma lo suficientemente sólida como para manipularla. Este objeto pre-sinterizado se conoce como pieza 'en verde'.

Piense en ello como hacer una bola de nieve. Aplica presión a la nieve suelta (el polvo) para crear una forma definida (la pieza en verde). Mantiene su forma, pero sigue siendo mecánicamente débil y frágil.

Etapa 2: Sinterización – Fusión de las Partículas

La sinterización es lo que le da a la pieza en verde su resistencia final y sus propiedades metalúrgicas. La pieza se coloca en un horno de atmósfera controlada y se calienta.

La temperatura se eleva hasta justo por debajo del punto de fusión del material. Las partículas no se licúan.

En cambio, el calor intenso y la presión hacen que los átomos en los límites de las partículas se difundan y se unan, creando una masa sólida y fuerte. Esto es lo que transforma la frágil pieza en verde en un componente terminado.

La Diferencia Crítica: Propósito y Mecanismo

La compactación utiliza presión mecánica para lograr una geometría específica. Su propósito es puramente la definición estructural.

La sinterización utiliza energía térmica para lograr la unión metalúrgica. Su propósito es crear resistencia, dureza y densidad final.

Una Mirada Más Profunda al Proceso de Sinterización

La sinterización es un proceso térmico altamente controlado con variables críticas que determinan el resultado final. Es mucho más sofisticado que simplemente calentar una pieza en un horno.

Más que Solo Calor: El Papel de la Temperatura

La clave de la sinterización es que ocurre sin fusión. Esta distinción es crucial porque permite la creación de piezas a partir de metales con puntos de fusión extremadamente altos, que serían difíciles o costosos de procesar mediante fundición tradicional.

La Importancia de la Atmósfera

El ambiente dentro del horno de sinterización es crítico. Como señalan las referencias, diferentes materiales requieren diferentes atmósferas para alcanzar la densidad total y prevenir la oxidación.

Los metales a menudo requieren gases reductores como hidrógeno o gases inertes como nitrógeno para proteger la pieza durante el ciclo de alta temperatura.

El Resultado Final: Propiedades Mejoradas

El objetivo principal de la sinterización es mejorar las características físicas de la pieza. El proceso aumenta significativamente la resistencia, la dureza y la densidad, fijando el componente en su estado final y duradero.

Comprender las Compensaciones y el Contexto

Reconocer la relación entre estas dos etapas ayuda a aclarar las capacidades y limitaciones del proceso general de metalurgia de polvos.

La Fragilidad de la Pieza 'En Verde'

Una consideración clave es la debilidad mecánica de la pieza después de la compactación pero antes de la sinterización. Estas piezas en verde deben manipularse con cuidado para evitar roturas antes de que puedan fortalecerse en el horno.

La Sinterización No Es Fusión

Este proceso nunca debe confundirse con la fusión o la fundición. La sinterización permite la mezcla de diferentes polvos metálicos para crear aleaciones únicas que serían imposibles de formar mediante licuefacción.

La Porosidad como Característica o Defecto

A diferencia de una pieza fundida o mecanizada, un componente sinterizado a menudo conserva una pequeña cantidad de porosidad. Si bien esto puede ser una limitación para algunas aplicaciones estructurales, también puede ser una característica deliberada para productos como cojinetes autolubricantes o filtros.

Cómo se Aplica Esto a los Objetivos de Fabricación

Elegir cómo optimizar este proceso depende completamente de su objetivo final.

- Si su enfoque principal es crear una forma inicial compleja: Su atención debe centrarse en la etapa de compactación, ya que el utillaje y la presión definen directamente la geometría de la pieza.

- Si su enfoque principal es lograr propiedades de material específicas (como resistencia o dureza): La etapa de sinterización es primordial, ya que la temperatura, el tiempo y la atmósfera controlan la unión metalúrgica final.

- Si necesita trabajar con materiales de alto punto de fusión: Todo este proceso de dos pasos de compactación y sinterización es una ventaja clave sobre la fundición o fusión tradicionales.

Comprender este proceso de dos etapas es la clave para dominar los fundamentos de la metalurgia de polvos.

Tabla Resumen:

| Proceso | Propósito | Mecanismo | Resultado |

|---|---|---|---|

| Compactación | Define la geometría de la pieza | Presión mecánica a temperatura ambiente | Pieza 'en verde' frágil |

| Sinterización | Crea resistencia e integridad | Energía térmica por debajo del punto de fusión | Componente sólido y funcional |

¿Listo para optimizar su proceso de metalurgia de polvos?

Ya sea que su objetivo sea crear formas complejas a través de una compactación precisa o lograr propiedades de material superiores con una sinterización controlada, KINTEK tiene la experiencia y el equipo para ayudar. Nuestros hornos de laboratorio y consumibles están diseñados para satisfacer las exigentes demandas de la metalurgia de polvos, asegurando resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de sinterización y compactación de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuáles son las aplicaciones potenciales de las prensas hidráulicas de laboratorio en la investigación de la producción de hidrógeno a partir de residuos alimentarios?

- ¿Qué tarea realiza una prensa hidráulica de laboratorio en la preparación de especímenes Fe@C? Optimizar las pruebas electromagnéticas

- ¿Cuáles son las condiciones y pasos específicos en el crecimiento de diamantes HPHT? Domina el Arte de la Producción de Diamantes Sintéticos

- ¿Dónde es aplicable la prensa hidráulica? Potencia versátil para dar forma, triturar y probar

- ¿Cuál es la importancia industrial del equipo de moldeo a presión de laboratorio para partículas de polvo de hierro recubiertas de óxido?

- ¿Por qué son peligrosas de operar las prensas hidráulicas? Descubra los riesgos silenciosos y engañosos

- ¿Qué tamaño tienen los gránulos de extrusión? Dominando la geometría del gránulo para un rendimiento óptimo de extrusión

- ¿Cuáles son los beneficios de utilizar equipos de peletización para producir pellets de combustible a partir de estiércol de ave? Optimizar la producción de energía