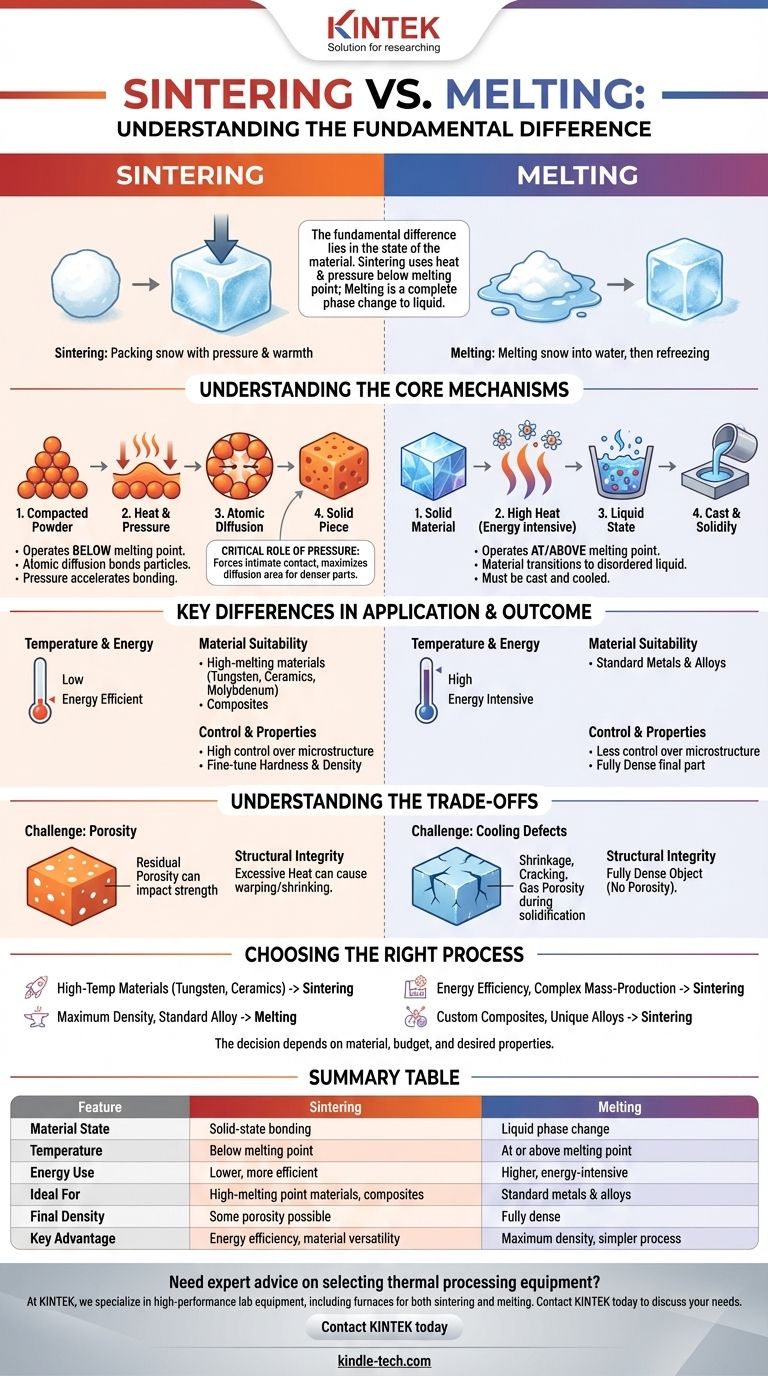

La diferencia fundamental entre la sinterización y la fusión radica en el estado del material durante el proceso. La fusión es un cambio de fase completo en el que un material se calienta hasta que pasa de sólido a líquido. La sinterización, en cambio, utiliza una combinación de calor y presión para unir partículas de material a nivel molecular sin alcanzar nunca el estado líquido.

Piénselo de esta manera: la fusión es como hacer un único cubo de hielo sólido derritiendo una pila de nieve y volviéndola a congelar. La sinterización es como compactar esa nieve en un bloque denso y sólido aplicando una inmensa presión y el calor justo para fusionar los copos de nieve individuales donde se tocan.

Comprender los mecanismos centrales

Para captar las implicaciones prácticas de estos dos procesos, es esencial comprender cómo funciona cada uno fundamentalmente para crear un objeto sólido a partir de un material base.

Cómo funciona la fusión

La fusión se basa exclusivamente en la energía térmica. A medida que se calienta un material, sus átomos vibran con más intensidad hasta que se liberan de su estructura cristalina fija.

El material pasa a un estado líquido desordenado. Para formar una pieza final, este líquido debe verterse en un molde y enfriarse, lo que le permite solidificarse de nuevo.

Cómo funciona la sinterización

La sinterización opera a temperaturas inferiores al punto de fusión del material. El proceso comienza con un polvo compactado del material deseado.

El calor proporciona la energía para un fenómeno llamado difusión atómica. Los átomos de las partículas individuales migran a través de los límites hacia las partículas adyacentes, creando fuertes enlaces metálicos y fusionando el polvo en una pieza sólida y coherente.

El papel crítico de la presión

Si bien el calor impulsa la difusión atómica, la presión es a menudo un catalizador crítico en la sinterización.

La aplicación de presión externa fuerza a las partículas del material a un contacto íntimo. Esto maximiza el área superficial donde puede ocurrir la difusión, acelera el proceso de unión y ayuda a crear una pieza final más densa.

Diferencias clave en la aplicación y el resultado

La distinción entre un proceso de estado sólido (sinterización) y un proceso de estado líquido (fusión) conduce a diferencias significativas en el uso de energía, la compatibilidad del material y las propiedades del producto final.

Temperatura y consumo de energía

La fusión es un proceso intensivo en energía. Requiere calentar un material no solo hasta su punto de fusión, sino también proporcionar la energía adicional (calor latente de fusión) necesaria para el cambio de fase.

La sinterización es significativamente más eficiente energéticamente. Al operar a temperaturas más bajas, consume mucha menos energía, lo que la convierte en una opción más económica para muchas aplicaciones industriales.

Idoneidad del material

La fusión es sencilla para muchos metales y aleaciones estándar. Sin embargo, se vuelve poco práctica o extremadamente costosa para materiales con puntos de fusión excepcionalmente altos.

La sinterización destaca en esta área. Es el método preferido para fabricar piezas a partir de materiales como tungsteno, molibdeno y cerámicas avanzadas, que son demasiado difíciles de fundir. También permite la creación de compuestos únicos combinando polvos de diferentes materiales.

Control y propiedades finales

El proceso de sinterización ofrece un alto grado de control sobre la microestructura de la pieza final. Al gestionar cuidadosamente la temperatura, la presión y el tiempo, los fabricantes pueden ajustar propiedades como la dureza y la densidad.

La fusión y la fundición producen una pieza totalmente densa, pero ofrecen menos control sobre la microestructura de grano fino, que se forma durante la fase de enfriamiento y solidificación.

Comprender las compensaciones

Ningún proceso es universalmente superior. La elección óptima depende de equilibrar las ventajas y desventajas inherentes de cada método.

El desafío de la porosidad

La sinterización casi siempre deja cierto grado de porosidad residual en la pieza final. Estos vacíos microscópicos entre las partículas de polvo originales pueden afectar la resistencia y densidad generales.

La fusión, por su naturaleza, crea un objeto totalmente denso, ya que el material líquido llena todo el espacio disponible en un molde antes de solidificarse.

Integridad estructural

El calor excesivo durante la sinterización es un punto crítico de fallo. Si la temperatura es demasiado alta y se acerca al punto de fusión, puede hacer que la pieza se deforme, se encoja de manera desigual o pierda su forma prevista.

Las imperfecciones en las piezas fundidas suelen surgir durante el enfriamiento. Pueden producirse problemas como encogimiento, agrietamiento o porosidad gaseosa a medida que el metal líquido se solidifica.

Complejidad del proceso

Aunque conceptualmente simple, la sinterización de alto rendimiento puede ser un proceso complejo. Requiere un control preciso sobre la atmósfera del horno, las rampas de temperatura y la aplicación de presión para lograr resultados consistentes.

La fusión es a menudo un proceso más simple y directo, pero puede requerir un postprocesamiento significativo (como el mecanizado) para lograr la forma y el acabado superficial finales deseados.

Elegir el proceso adecuado para su objetivo

La decisión de utilizar sinterización o fusión está impulsada enteramente por su material, presupuesto y las propiedades deseadas del componente final.

- Si su enfoque principal es crear piezas a partir de materiales de alta temperatura como tungsteno o cerámicas: La sinterización es la opción práctica y, a menudo, la única viable.

- Si su enfoque principal es lograr la máxima densidad y una estructura no porosa para una aleación estándar: La fusión y la fundición son generalmente el camino más directo.

- Si su enfoque principal es la eficiencia energética y la producción en masa de piezas complejas de forma cercana a la neta: La sinterización, piedra angular de la metalurgia de polvos, ofrece importantes ventajas de costes.

- Si su enfoque principal es crear compuestos de matriz metálica personalizados o aleaciones únicas: La sinterización le permite combinar materiales que no podrían mezclarse en estado líquido.

En última instancia, comprender que la fusión construye a partir de un líquido mientras que la sinterización construye a partir de un sólido es la clave para tomar una decisión de fabricación informada.

Tabla de resumen:

| Característica | Sinterización | Fusión |

|---|---|---|

| Estado del material | Unión en estado sólido | Cambio de fase líquida |

| Temperatura | Por debajo del punto de fusión | En el punto de fusión o por encima |

| Uso de energía | Menor, más eficiente | Mayor, intensivo en energía |

| Ideal para | Materiales de alto punto de fusión (tungsteno, cerámicas), compuestos | Metales y aleaciones estándar |

| Densidad final | Posible cierta porosidad | Totalmente denso |

| Ventaja clave | Eficiencia energética, versatilidad de materiales | Densidad máxima, proceso más sencillo para metales estándar |

¿Necesita asesoramiento experto sobre la selección del equipo de procesamiento térmico adecuado para su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos hornos para aplicaciones de sinterización y fusión. Ya sea que trabaje con cerámicas avanzadas, metales de alta temperatura o aleaciones estándar, nuestras soluciones están diseñadas para ofrecer precisión, eficiencia y fiabilidad.

Permita que nuestros expertos le ayuden a optimizar su proceso para obtener resultados superiores. Contacte con KINTEK hoy mismo para analizar sus necesidades específicas y descubrir cómo nuestro equipo puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué es un horno mufla para el análisis de cenizas? Obtenga resultados puros y sin contaminación

- ¿Cuáles son las aplicaciones del horno mufla en la industria farmacéutica? Garantizar la pureza y calidad de los medicamentos

- ¿Cómo influye un horno de mufla de alta temperatura en el acero martensítico con un 12% de Cr? Optimización de la homogeneización a 1200°C

- ¿Cuál es el propósito de utilizar equipos de tratamiento térmico para electrolitos 80Li2S·20P2S5? Lograr alta conductividad iónica

- ¿Cuál es el papel específico de un horno de recocido a alta temperatura en la preparación de Li6PS5Cl? Aumentar la conductividad iónica

- ¿Qué papel juega un horno de calcinación a alta temperatura en el tratamiento de la titania mesoporosa? Desbloquea todo el potencial

- ¿Cuál es la función específica de un horno de secado por chorro en el procesamiento de SiC/ZTA? Garantizar cerámicas sin defectos

- ¿Qué papel juega un horno de mufla en la etapa de calcinación del pretratamiento del material del cátodo?