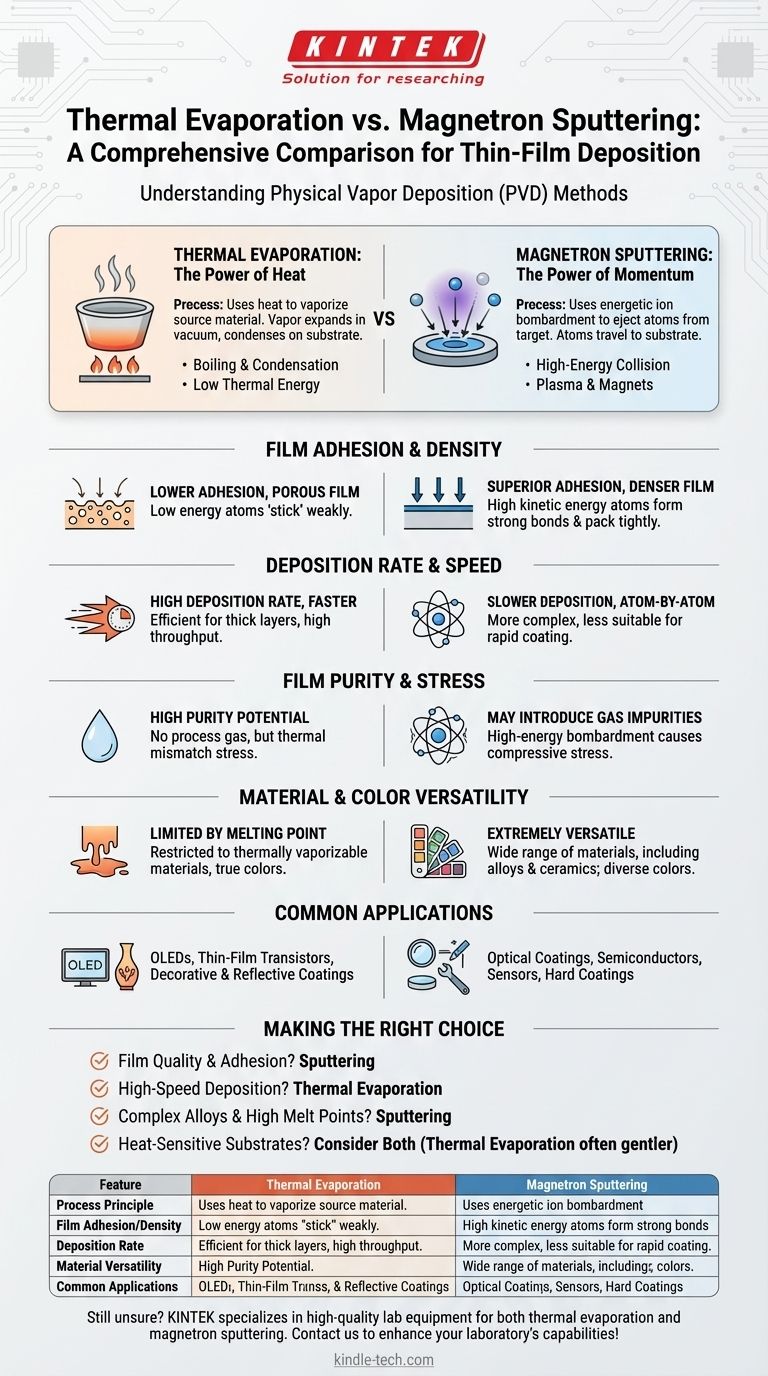

En esencia, la evaporación térmica y el pulverizado catódico por magnetrón son dos métodos distintos de deposición física de vapor (PVD) que difieren en cómo transforman un material sólido en vapor para recubrir un sustrato. La evaporación térmica utiliza el calor para hervir un material hasta que se vaporiza, mientras que el pulverizado catódico por magnetrón utiliza el bombardeo de iones energéticos para arrancar físicamente átomos de un objetivo. Esta diferencia fundamental en la transferencia de energía dicta las propiedades de la película delgada resultante, como su adhesión, densidad y tasa de deposición.

Elegir entre estas dos técnicas es una compensación clásica en ingeniería. El pulverizado catódico por magnetrón generalmente produce películas de mayor calidad y más adhesivas, pero es un proceso más lento y complejo. La evaporación térmica es más rápida y sencilla, pero da como resultado películas con menor densidad y adhesión más débil.

El Proceso Fundamental: Calor frente a Momento

Ambas técnicas se llevan a cabo en una cámara de vacío para garantizar que el material vaporizado pueda viajar hasta el sustrato sin colisionar con las moléculas de aire. Sin embargo, el método de generación de ese vapor es la distinción crítica.

Cómo funciona la evaporación térmica

La evaporación térmica es conceptualmente simple. Un material fuente, típicamente contenido en un crisol o "barco", se calienta haciendo pasar una gran corriente eléctrica a través de él hasta que su temperatura aumenta por encima de su punto de vaporización.

Este proceso crea una nube de vapor de material que se expande por toda la cámara de vacío. Cuando este vapor entra en contacto con la superficie más fría de su sustrato, se condensa, formando una película delgada. Esto es análogo a cómo el vapor de una tetera hirviendo se condensa en una ventana fría.

Cómo funciona el pulverizado catódico por magnetrón

El pulverizado catódico no depende del calor. En cambio, utiliza un plasma de alta energía, típicamente de un gas inerte como el Argón. Se aplica un alto voltaje al material fuente (el "objetivo"), lo que hace que el gas se ionice y forme un plasma brillante.

Estos iones cargados positivamente son luego acelerados hacia el objetivo cargado negativamente con una fuerza inmensa. Esta colisión es lo suficientemente energética como para arrancar átomos individuales o pequeños grupos de átomos del material objetivo. Estos átomos "pulverizados" viajan a través del vacío y se depositan en el sustrato, construyendo una película átomo por átomo. Los imanes se utilizan para confinar el plasma cerca del objetivo, aumentando drásticamente la eficiencia del proceso de pulverizado.

Comparación de Propiedades Clave de la Película

La diferencia en la energía —baja energía térmica para la evaporación frente a alta energía cinética para el pulverizado— impacta directamente en las características finales de la película.

Adhesión y Densidad de la Película

Los átomos pulverizados llegan al sustrato con una energía cinética significativamente mayor. Esta energía les ayuda a formar un enlace más fuerte con la superficie del sustrato y a empaquetarse más estrechamente, lo que resulta en una adhesión superior y una película más densa.

Los átomos evaporados solo tienen baja energía térmica. Esencialmente se "pegan" donde aterrizan, lo que conduce a una estructura de película más porosa y una adhesión más débil al sustrato.

Tasa de Deposición y Velocidad

La evaporación térmica puede producir un flujo de vapor robusto, lo que permite altas tasas de deposición y tiempos de proceso más cortos. Esto la hace muy eficiente para depositar capas más gruesas o para la fabricación de alto rendimiento.

El pulverizado catódico es un proceso átomo por átomo, que es inherentemente más lento. Las tasas de deposición son generalmente mucho más bajas que la evaporación térmica, lo que lo hace menos adecuado para aplicaciones que requieren un recubrimiento rápido.

Pureza y Tensión de la Película

La evaporación puede producir películas muy puras para ciertos materiales, ya que no requiere un gas de proceso como el argón, que a veces puede incrustarse en la película pulverizada.

Sin embargo, ambos procesos pueden introducir tensión. El bombardeo de alta energía en el pulverizado catódico puede causar tensión compresiva, mientras que la incompatibilidad térmica entre una película caliente y un sustrato frío durante la evaporación puede causar tensión de tracción.

Versatilidad de Materiales y Color

El pulverizado catódico es extremadamente versátil y se puede utilizar para depositar casi cualquier material, incluidos metales, cerámicas y aleaciones complejas, porque no depende de los puntos de fusión. Esto permite una amplia gama de opciones de color al pulverizar diferentes materiales o introducir gases reactivos.

La evaporación se limita a materiales que pueden vaporizarse térmicamente sin descomponerse. Los colores generalmente se limitan al color verdadero del material fuente (por ejemplo, aluminio), y lograr otros colores a menudo requiere un proceso de pintura secundario.

Aplicaciones Comunes para Cada Método

Las ventajas distintas de cada técnica los hacen adecuados para diferentes aplicaciones.

Cuándo usar la evaporación térmica

Este método se prefiere cuando la alta velocidad y la simplicidad del proceso son prioritarias y la adhesión suprema de la película no es la principal preocupación.

Los usos comunes incluyen la fabricación de OLEDs, transistores de película delgada y la creación de recubrimientos metálicos simples con fines decorativos o reflectantes.

Cuándo usar el pulverizado catódico por magnetrón

El pulverizado catódico es la opción preferida para aplicaciones donde la calidad de la película, la durabilidad y la adhesión son críticas.

Se utiliza ampliamente para producir recubrimientos ópticos (como lentes antirreflejos), recubrimientos duros para herramientas y para crear los contactos y capas eléctricas precisas que se encuentran en semiconductores y sensores.

Tomar la Decisión Correcta para su Objetivo

Su decisión debe guiarse por los requisitos más críticos de su proyecto específico.

- Si su enfoque principal es la calidad de la película y la adhesión: El pulverizado catódico es la opción superior debido a la mayor energía de los átomos depositados, lo que crea películas más densas y duraderas.

- Si su enfoque principal es la deposición de alta velocidad o la simplicidad del proceso: La evaporación térmica ofrece tiempos de recubrimiento significativamente más rápidos e implica equipos menos complejos.

- Si está depositando aleaciones complejas o materiales refractarios: El pulverizado catódico puede depositar materiales con puntos de fusión extremadamente altos o composiciones complejas que no se pueden evaporar térmicamente.

- Si está trabajando con sustratos sensibles al calor: Aunque ambos métodos generan calor, la evaporación térmica a menudo se considera más suave, aunque los parámetros de proceso específicos deben gestionarse cuidadosamente en ambos casos.

Comprender la física que distingue a estas dos potentes técnicas le permite seleccionar el método de deposición óptimo para su aplicación específica.

Tabla Resumen:

| Característica | Evaporación Térmica | Pulverizado Catódico por Magnetrón |

|---|---|---|

| Principio del Proceso | Vaporización inducida por calor | Bombardeo iónico energético (pulverizado) |

| Adhesión/Densidad de la Película | Menor adhesión, más porosa | Adhesión superior, películas más densas |

| Tasa de Deposición | Alta velocidad, recubrimiento más rápido | Más lento, proceso átomo por átomo |

| Versatilidad de Materiales | Limitada por los puntos de fusión | Amplia gama (metales, cerámicas, aleaciones) |

| Aplicaciones Comunes | OLEDs, recubrimientos decorativos | Recubrimientos ópticos, semiconductores, recubrimientos duros |

¿Aún no está seguro de qué método PVD es el adecuado para las necesidades de deposición de película delgada de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad tanto para procesos de evaporación térmica como de pulverizado catódico por magnetrón. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para lograr una adhesión de película superior, un control preciso del espesor y un rendimiento óptimo del material para su aplicación específica. ¡Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles