La diferencia fundamental entre la soldadura fuerte al vacío y la unión por difusión radica en cómo se crea la unión. La soldadura fuerte al vacío utiliza un metal de aportación fundido para unir dos componentes, mientras que la unión por difusión crea una unión directa en estado sólido entre los materiales base a nivel atómico sin ningún material de aportación.

La elección entre estas dos técnicas avanzadas de unión es una elección entre la practicidad del proceso y el rendimiento final. La soldadura fuerte ofrece flexibilidad para geometrías complejas al rellenar un hueco, mientras que la unión por difusión logra una unión sin fisuras con la resistencia del metal base al eliminar ese hueco por completo.

Comprendiendo los mecanismos centrales

Para seleccionar el proceso correcto, primero debe comprender cómo funciona fundamentalmente cada uno. Si bien ambos ocurren a alta temperatura y vacío para asegurar la pureza, sus métodos para crear una unión son completamente distintos.

Cómo funciona la soldadura fuerte al vacío: el metal de aportación

La soldadura fuerte al vacío es un proceso en el que se utiliza un metal de aportación (o aleación de soldadura fuerte) con un punto de fusión más bajo que el de los materiales base.

Los componentes se ensamblan con el metal de aportación colocado en o cerca de la unión. Dentro de un horno de vacío, el conjunto se calienta a una temperatura superior al punto de fusión del metal de aportación, pero inferior al punto de fusión de los materiales base.

El metal de aportación fundido fluye entonces hacia el hueco entre los componentes mediante acción capilar, creando una unión metalúrgica fuerte y permanente al enfriarse.

Cómo funciona la unión por difusión: la unión en estado sólido

La unión por difusión es un proceso de unión en estado sólido que no utiliza ningún material de aportación. Es una unión directa entre las dos piezas de trabajo.

Los componentes, que deben tener superficies excepcionalmente limpias y planas, se ponen en contacto íntimo bajo alta presión y temperatura dentro de un vacío.

Este entorno permite que los átomos de cada componente migren a través del límite, creando una pieza de material única y continua con una unión que a menudo es indistinguible de los metales base.

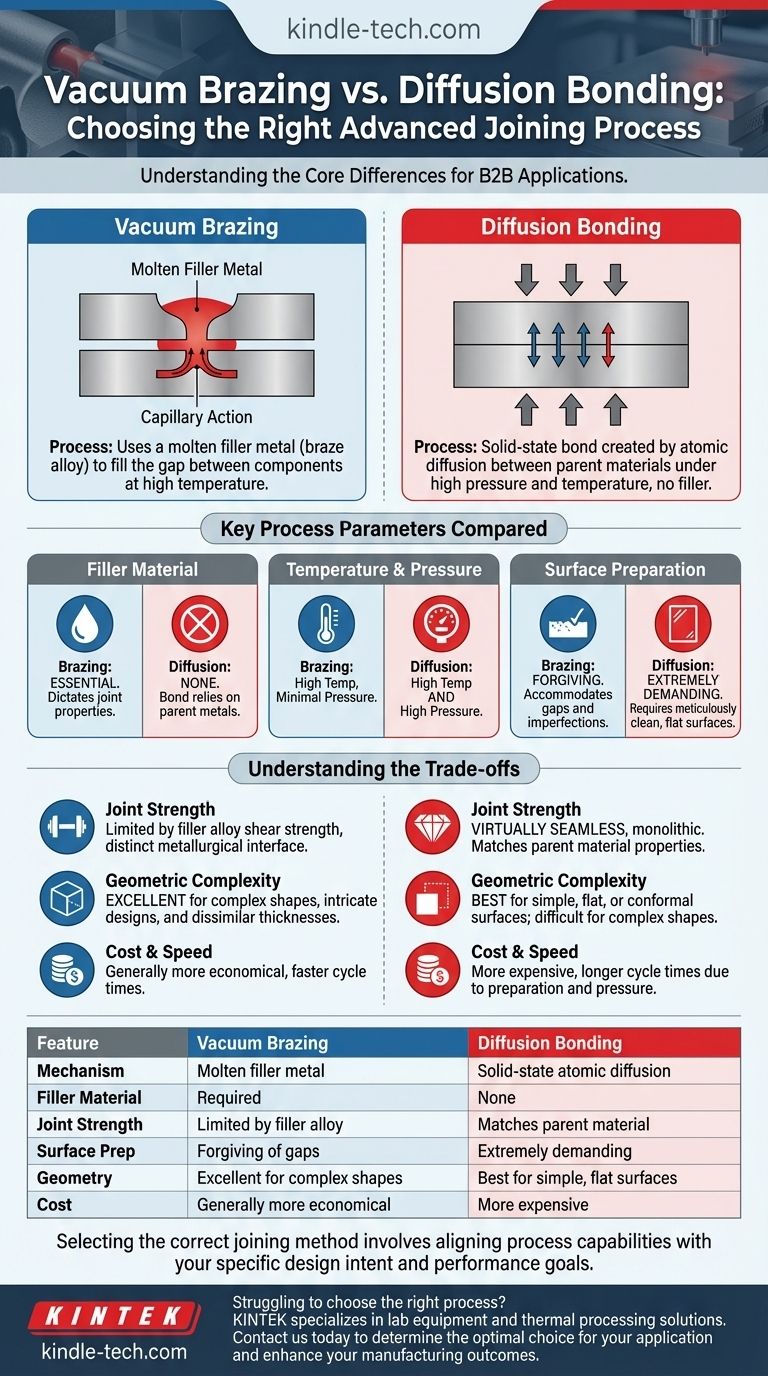

Parámetros clave del proceso comparados

Las diferencias operativas entre los dos métodos tienen implicaciones significativas para el diseño, la fabricación y el rendimiento final del componente.

El papel del material de aportación

El uso de un material de aportación es la diferencia más definitoria. En la soldadura fuerte, el material de aportación es esencial para el proceso y sus propiedades dictan la resistencia y las características de la unión.

En la unión por difusión, no hay material de aportación. Las propiedades de la unión están determinadas enteramente por los propios materiales base.

Requisitos de temperatura y presión

La soldadura fuerte al vacío se basa principalmente en la alta temperatura para fundir la aleación de aportación, requiriendo solo una presión mínima para mantener las piezas en su lugar.

La unión por difusión, por el contrario, se basa en una combinación de alta temperatura y alta presión. La presión es crítica para forzar las dos superficies a un contacto íntimo a nivel atómico necesario para que ocurra la difusión.

Preparación de la superficie y tolerancias

La soldadura fuerte al vacío es relativamente indulgente con las imperfecciones de la superficie y puede acomodar huecos más grandes y menos precisos entre las piezas, ya que el metal de aportación está diseñado para rellenar estos vacíos.

La unión por difusión es extremadamente exigente. Requiere superficies meticulosamente limpias, mecanizadas con precisión y a menudo pulidas para ser excepcionalmente planas y lisas. Cualquier imperfección puede crear un vacío y evitar una unión exitosa.

Comprendiendo las compensaciones

Elegir un proceso implica equilibrar el rendimiento deseado con la complejidad y el costo de fabricación. Ningún método es universalmente superior; se adaptan a diferentes aplicaciones.

Propiedades y rendimiento de la unión

Una unión por difusión es prácticamente sin fisuras y monolítica. Cuando se ejecuta correctamente, la unión puede exhibir la misma resistencia mecánica y propiedades físicas que el material base, lo que la hace ideal para aplicaciones de alto rendimiento.

La resistencia de una unión soldada está limitada por la resistencia al cizallamiento de la aleación de aportación, que casi siempre es inferior a la de los materiales base. La unión representa una interfaz metalúrgica distinta que puede ser un punto de fallo.

Complejidad geométrica

La soldadura fuerte sobresale en la unión de formas complejas y ensamblajes que son difíciles de presionar uniformemente. Su capacidad para rellenar huecos la convierte en una opción más versátil y práctica para diseños intrincados o espesores disímiles.

La unión por difusión es más adecuada para piezas con superficies de unión simples, planas o conformes donde se puede aplicar presión uniforme fácilmente.

Compatibilidad de materiales y costo

Ambos procesos son excelentes para unir materiales disímiles. Sin embargo, la unión por difusión a veces puede unir combinaciones que son desafiantes para la soldadura fuerte debido a reacciones incompatibles del metal de aportación.

Generalmente, la extensa preparación de la superficie y los tiempos de ciclo más largos hacen que la unión por difusión sea un proceso más costoso que la soldadura fuerte al vacío, especialmente para componentes que no tienen ya superficies con tolerancias ajustadas.

Tomando la decisión correcta para su aplicación

Su decisión final debe estar impulsada por los requisitos de ingeniería específicos de su componente.

- Si su enfoque principal es la máxima integridad de la unión y una interfaz sin fisuras: La unión por difusión es la opción superior, ya que crea una unión con las propiedades del metal base.

- Si su enfoque principal es unir geometrías complejas o salvar huecos más grandes: La soldadura fuerte al vacío proporciona la flexibilidad necesaria y es más indulgente con las tolerancias de fabricación.

- Si su enfoque principal es equilibrar un rendimiento sólido con el costo de fabricación: La soldadura fuerte al vacío es a menudo la opción más práctica y económica para una amplia gama de aplicaciones.

En última instancia, seleccionar el método de unión correcto se trata de alinear las capacidades del proceso con su intención de diseño y objetivos de rendimiento específicos.

Tabla resumen:

| Característica | Soldadura Fuerte al Vacío | Unión por Difusión |

|---|---|---|

| Mecanismo | Utiliza metal de aportación fundido | Difusión atómica en estado sólido |

| Material de Aportación | Requerido | Ninguno |

| Resistencia de la Unión | Limitada por la aleación de aportación | Coincide con el material base |

| Preparación de Superficie | Indulgente con los huecos | Extremadamente exigente |

| Geometría | Excelente para formas complejas | Mejor para superficies simples y planas |

| Costo | Generalmente más económico | Más costoso |

¿Le cuesta elegir el proceso de unión adecuado para sus componentes de alto rendimiento? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con soluciones avanzadas de procesamiento térmico. Nuestros expertos pueden ayudarle a determinar si la soldadura fuerte al vacío o la unión por difusión es la opción óptima para sus materiales, diseño y objetivos de rendimiento específicos. Contáctenos hoy a través de nuestro [#ContactForm] para discutir su proyecto y descubrir cómo nuestro equipo de precisión puede mejorar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Por qué es importante la fuerza de prensado en la sinterización? Lograr materiales más densos y resistentes más rápido

- ¿Cuál es un ejemplo de trabajo en frío y trabajo en caliente? Controle las propiedades del metal para su proyecto

- ¿Qué papel juega la presión mecánica hidráulica en el sinterizado por prensado en caliente al vacío de W-50%Cu? Lograr una densidad del 99,6%.

- ¿Qué es la técnica de prensado en caliente? Cree componentes fuertes y de alta densidad con calor y presión