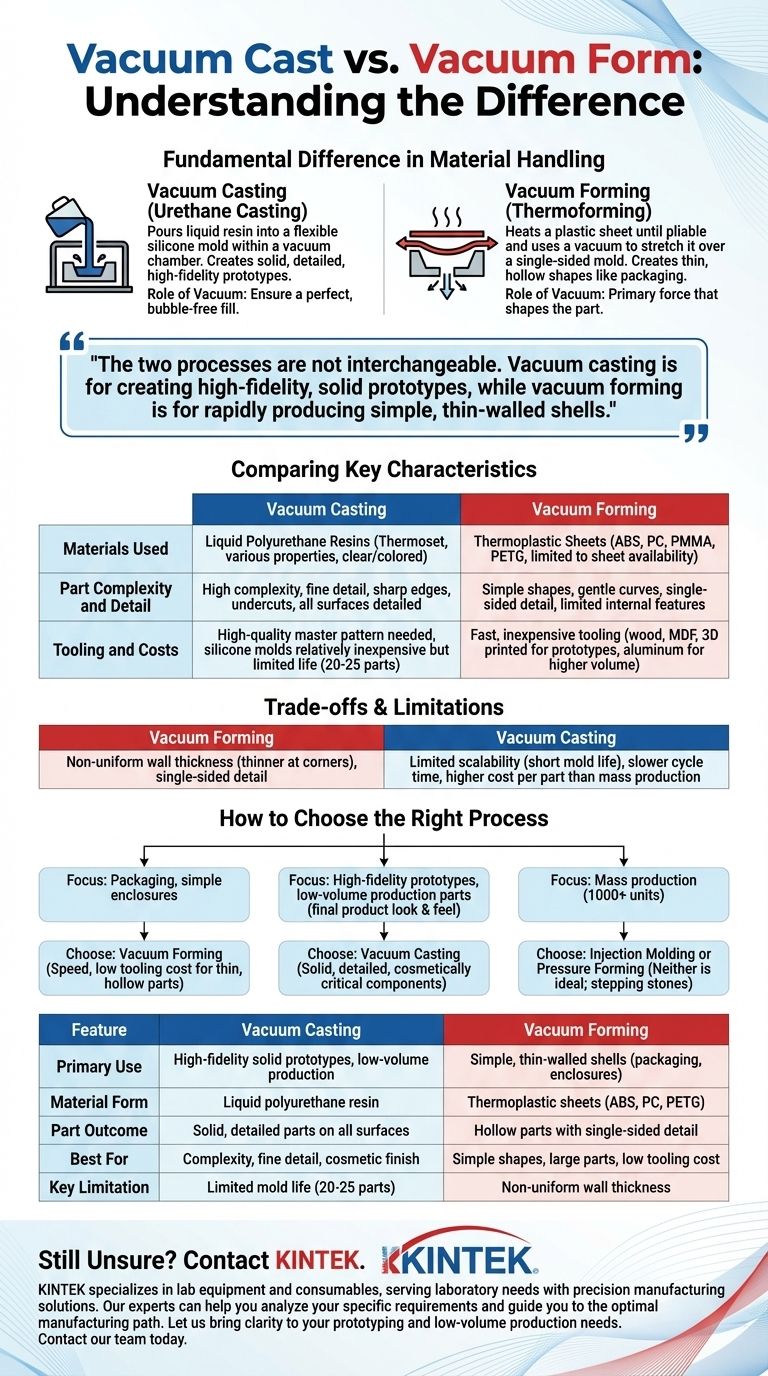

A un nivel fundamental, la diferencia radica en cómo se maneja el material. El moldeo al vacío implica verter una resina líquida en un molde flexible dentro de una cámara de vacío para crear piezas sólidas y detalladas. Por el contrario, el termoformado al vacío calienta una lámina de plástico hasta que es maleable y utiliza un vacío para estirarla sobre un molde de una sola cara, creando formas delgadas y huecas.

Los dos procesos no son intercambiables y sirven para propósitos completamente diferentes. El moldeo al vacío es para crear prototipos sólidos de alta fidelidad que imitan piezas moldeadas por inyección, mientras que el termoformado al vacío es para producir rápidamente carcasas simples de paredes delgadas como embalajes o cerramientos.

El proceso: cómo funciona cada método

Para elegir el método correcto, primero debe comprender el flujo de trabajo distinto de cada uno. Aunque ambos usan la palabra "vacío", su papel es completamente diferente en cada proceso.

Termoformado al vacío (termoformado)

En el termoformado al vacío, el vacío es la fuerza principal que da forma a la pieza.

El proceso implica sujetar una lámina de material termoplástico en un marco, calentarla a una temperatura maleable y luego colocarla sobre un molde. Luego se activa un vacío, extrayendo el aire entre la lámina y el molde, forzando al plástico a adaptarse firmemente a la superficie del molde.

Moldeo al vacío (moldeo de uretano)

En el moldeo al vacío, el papel del vacío es garantizar un llenado perfecto y sin burbujas.

Este proceso comienza con un patrón maestro de alta calidad, a menudo impreso en 3D o mecanizado por CNC. Se crea un molde de silicona de dos partes alrededor de este patrón. Una vez curado, se retira el maestro, dejando una cavidad detallada. Luego se mezclan resinas de poliuretano de dos partes y se vierten en este molde de silicona dentro de una cámara de vacío, lo que elimina todo el aire para evitar burbujas y asegurar que la resina llene cada pequeño detalle.

Comparación de características clave

Las diferencias en el proceso conducen a resultados muy diferentes en materiales, complejidad y costo.

Materiales utilizados

El termoformado al vacío utiliza exclusivamente láminas termoplásticas. Los materiales comunes incluyen ABS, policarbonato (PC), acrílico (PMMA) y PETG. La elección del material se limita a lo que está disponible en forma de lámina.

El moldeo al vacío utiliza resinas de poliuretano termoestables. Estos son sistemas líquidos de dos partes que pueden formularse para tener una amplia gama de propiedades, desde rígidas y fuertes hasta blandas y similares al caucho. Se pueden colorear fácilmente o producir con un acabado transparente y claro.

Complejidad y detalle de la pieza

El termoformado al vacío es mejor para formas simples con curvas suaves. El detalle solo se captura en un lado de la pieza, y las esquinas afiladas o las secciones profundas pueden hacer que el material se adelgace de manera desigual.

El moldeo al vacío sobresale en la producción de piezas con alta complejidad y detalles finos. Puede replicar fácilmente texturas intrincadas, bordes afilados e incluso socavados, gracias al molde de silicona flexible. Las piezas resultantes son dimensionalmente precisas y muy detalladas en todas las superficies.

Herramientas y costos

Las herramientas para el termoformado al vacío son relativamente rápidas y económicas. Los moldes se pueden hacer de madera, MDF o plásticos impresos en 3D para prototipos y volúmenes bajos. Para volúmenes más altos, se utiliza aluminio.

El moldeo al vacío requiere un patrón maestro de alta calidad, lo que aumenta el costo inicial. Los moldes de silicona en sí son relativamente económicos, pero tienen una vida útil limitada, produciendo típicamente solo 20-25 piezas antes de degradarse.

Comprender las ventajas y limitaciones

Ningún proceso es perfecto. Comprender las limitaciones inherentes es fundamental para tomar una decisión informada.

Las desventajas del termoformado al vacío

La limitación principal es el espesor de pared no uniforme. A medida que la lámina de plástico se estira sobre el molde, se vuelve más delgada, especialmente en las esquinas y en las áreas de embutición profunda. Este proceso también está restringido a la creación de piezas con detalles de una sola cara y no puede producir características internas complejas.

Las desventajas del moldeo al vacío

La principal desventaja es la escalabilidad limitada. La corta vida útil de los moldes de silicona lo hace inadecuado para la producción de alto volumen. Si bien la calidad de la pieza es excelente, el tiempo de ciclo es más lento y el costo por pieza es significativamente más alto que los métodos de producción en masa como el moldeo por inyección.

Cómo elegir el proceso adecuado para su proyecto

Los requisitos específicos de su proyecto le indicarán la elección correcta.

- Si su objetivo principal es crear envases, cubiertas de equipos o cerramientos simples: El termoformado al vacío es la elección clara por su velocidad y bajo costo de herramientas para piezas delgadas y huecas.

- Si su objetivo principal es producir prototipos de alta fidelidad o piezas de producción de bajo volumen que se vean y se sientan como un producto final: El moldeo al vacío es el método superior para crear componentes sólidos, detallados y cosméticamente críticos.

- Si su objetivo principal es la producción en masa (más de 1000 unidades): Ninguno de estos es la solución ideal. Son pasos intermedios hacia métodos como el moldeo por inyección (para piezas sólidas) o el conformado a presión (para carcasas con mayor detalle).

Comprender esta distinción fundamental entre "formar una carcasa" y "moldear un sólido" es clave para seleccionar la ruta de fabricación adecuada para sus necesidades específicas.

Tabla resumen:

| Característica | Moldeo al vacío | Termoformado al vacío |

|---|---|---|

| Uso principal | Prototipos sólidos de alta fidelidad, producción de bajo volumen | Carcasas simples de paredes delgadas (embalajes, cerramientos) |

| Forma del material | Resina de poliuretano líquida | Láminas termoplásticas (ABS, PC, PETG) |

| Resultado de la pieza | Piezas sólidas y detalladas en todas las superficies | Piezas huecas con detalles de una sola cara |

| Mejor para | Complejidad, detalles finos, acabado cosmético | Formas simples, piezas grandes, bajo costo de herramientas |

| Limitación clave | Vida útil limitada del molde (20-25 piezas) | Espesor de pared no uniforme |

¿Aún no está seguro de qué proceso es el adecuado para su proyecto?

Elegir entre el moldeo al vacío y el termoformado al vacío es fundamental para lograr la calidad, el costo y el cronograma adecuados de la pieza. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades del laboratorio con soluciones de fabricación de precisión.

Nuestros expertos pueden ayudarlo a analizar sus requisitos específicos, ya sea que necesite un prototipo sólido similar al moldeado por inyección o una carcasa duradera de paredes delgadas, y guiarlo hacia la ruta de fabricación óptima.

Permítanos aclarar sus necesidades de prototipado y producción de bajo volumen. Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo la experiencia de KINTEK puede ahorrarle tiempo y garantizar un resultado superior.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Fuelle de vacío para una conexión eficiente y un vacío estable en sistemas de alto rendimiento

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Por qué se prefiere un horno de prensado en caliente al vacío para los compuestos de fibra de carbono/nitruro de silicio? Lograr alta densidad y protección de la fibra

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción