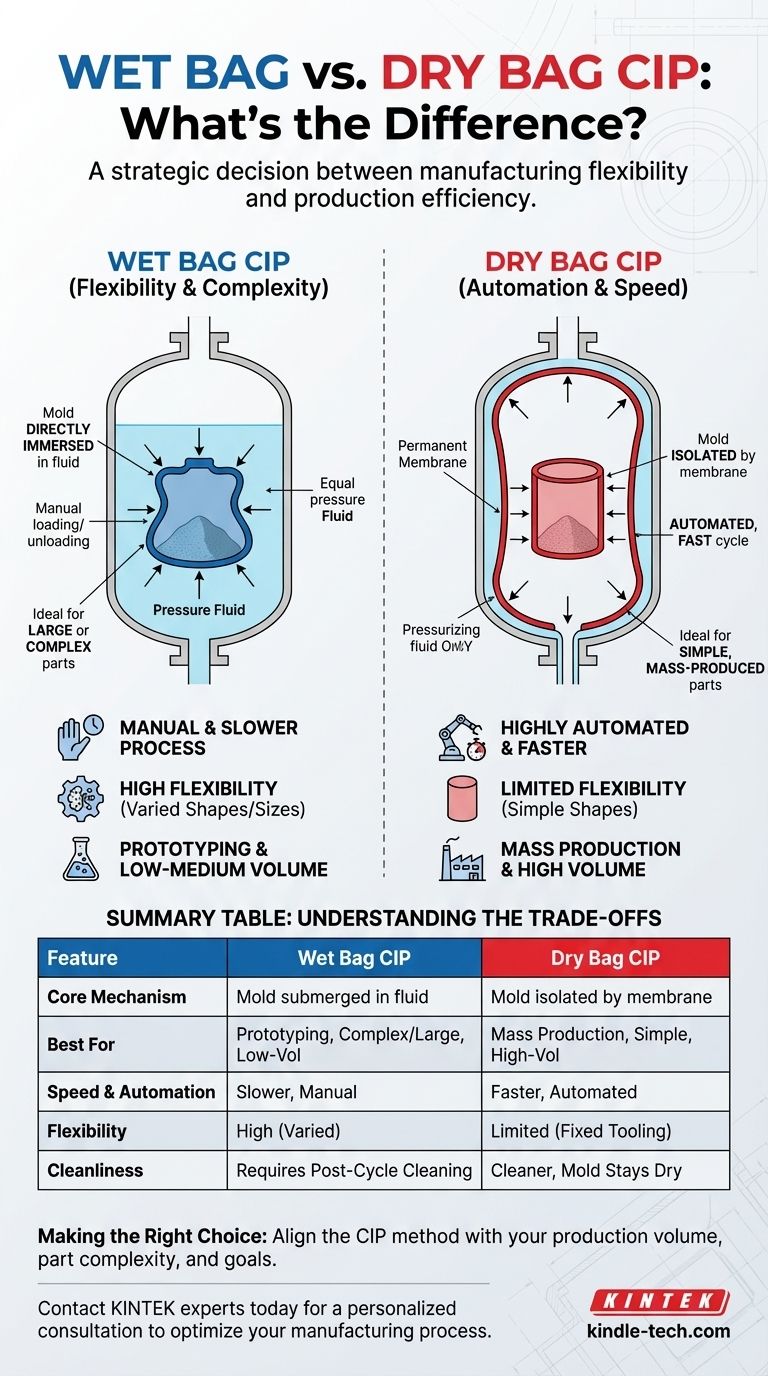

La diferencia fundamental entre la Prensa Isostática en Frío (CIP) de bolsa húmeda y de bolsa seca radica en cómo el molde lleno de polvo interactúa con el fluido presurizador. En el proceso de bolsa húmeda, el molde sellado se sumerge directamente en el fluido, mientras que en el proceso de bolsa seca, el molde se aísla del fluido mediante una membrana flexible permanente incorporada en el recipiente de presión. Esta única distinción determina las aplicaciones, la velocidad y el potencial de automatización de cada método.

Su elección entre CIP de bolsa húmeda y bolsa seca es una decisión estratégica entre la flexibilidad de fabricación y la eficiencia de producción. El proceso de bolsa húmeda ofrece la máxima versatilidad para piezas complejas o grandes, mientras que el proceso de bolsa seca está diseñado para la producción automatizada de alto volumen de formas más simples.

El proceso de bolsa húmeda: flexibilidad y complejidad

El método de bolsa húmeda es el más tradicional y manual de los dos procesos CIP. Proporciona una flexibilidad excepcional para una amplia gama de formas y tamaños de productos.

El mecanismo central

En este proceso, el polvo se llena en un molde flexible, que luego se sella para que sea hermético. Todo este conjunto de molde sellado se coloca directamente en un recipiente de presión y se sumerge en un medio de presión, típicamente agua o aceite. Luego se aplica presión isostática por igual a todas las superficies del molde, compactando el polvo en su interior.

Características clave

La característica principal del proceso de bolsa húmeda es su naturaleza manual. Cada molde debe llenarse, sellarse, cargarse en el recipiente y luego retirarse y limpiarse después de cada ciclo. Esto hace que el proceso sea inherentemente más lento que su contraparte de bolsa seca.

Aplicaciones típicas

Este método es ideal para prototipos, investigación y series de producción de pequeñas a medianas. Su principal ventaja es la capacidad de producir piezas muy grandes o geométricamente complejas, ya que la herramienta no está limitada por una membrana de recipiente incorporada.

El proceso de bolsa seca: automatización y velocidad

El proceso de bolsa seca se desarrolló para superar las limitaciones manuales del método de bolsa húmeda, permitiendo líneas de producción automatizadas de alta velocidad.

El mecanismo central

En una prensa de bolsa seca, una membrana duradera y flexible es una parte permanente del propio recipiente de presión. Esta membrana aísla el fluido presurizador de la herramienta. El polvo se llena en un molde, que luego se coloca dentro de esta membrana de "bolsa seca". La presión se aplica al exterior de la membrana, que a su vez comprime el molde.

Características clave

Debido a que el molde nunca entra en contacto con el fluido a presión, el proceso es mucho más limpio y rápido. El ciclo puede ser altamente automatizado, ya que los moldes simplemente se insertan y se retiran de la cámara seca, lo que ahorra una cantidad significativa de mano de obra y tiempo de limpieza.

Aplicaciones típicas

El proceso de bolsa seca es perfectamente adecuado para la producción en masa de una variedad limitada de formas simples. Piense en componentes como aisladores de bujías o cilindros pequeños, donde se necesitan millones de piezas idénticas y el tiempo de ciclo es un factor de costo crítico.

Comprendiendo las ventajas y desventajas

La decisión de usar CIP de bolsa húmeda o bolsa seca no se trata de cuál es "mejor", sino de cuál es apropiado para el objetivo de fabricación. Las ventajas y desventajas son claras y directas.

Volumen y velocidad de producción

La bolsa seca es la clara ganadora en velocidad y volumen. Sus ciclos rápidos y automatizados están diseñados para la producción en masa. La bolsa húmeda es más lenta debido al manejo manual de cada molde, lo que la hace adecuada para necesidades de menor volumen.

Complejidad y tamaño de la forma

La bolsa húmeda ofrece una flexibilidad superior para la forma y el tamaño. Dado que el molde es independiente del recipiente, se puede utilizar para diseños excepcionalmente grandes o intrincados. La bolsa seca está limitada a geometrías más simples que pueden encajar dentro de la herramienta de membrana integrada del recipiente.

Proceso operativo y limpieza

La bolsa seca es una operación más limpia y optimizada. El molde permanece seco, eliminando la necesidad de limpieza posterior al ciclo y reduciendo el riesgo de contaminación. La bolsa húmeda requiere un manejo extenso, incluido el sellado del molde, su inmersión y la limpieza tanto del molde como, potencialmente, del recipiente.

Tomando la decisión correcta para su objetivo

Seleccione el proceso que se alinee directamente con su volumen de producción, complejidad de la pieza y prioridades operativas.

- Si su enfoque principal es el prototipado o la producción de piezas complejas: Elija el proceso de bolsa húmeda por su inigualable libertad de diseño y flexibilidad.

- Si su enfoque principal es la producción en masa de alto volumen de piezas simples: Elija el proceso de bolsa seca por su velocidad, automatización y menor costo de mano de obra por unidad.

- Si su enfoque principal es la fabricación de componentes a muy gran escala: Elija el proceso de bolsa húmeda, ya que el tamaño de la pieza no está limitado por las herramientas integradas.

En última instancia, alinear el método CIP con su producto específico y sus objetivos comerciales es clave para una implementación exitosa.

Tabla resumen:

| Característica | CIP de bolsa húmeda | CIP de bolsa seca |

|---|---|---|

| Mecanismo central | El molde se sumerge en fluido a presión | El molde está aislado por una membrana permanente |

| Ideal para | Prototipos, piezas complejas/grandes, volumen bajo-medio | Producción en masa, formas simples, alto volumen |

| Velocidad y automatización | Proceso más lento y manual | Más rápido, altamente automatizado |

| Flexibilidad | Alta (formas/tamaños variados) | Limitada (por herramientas fijas) |

| Limpieza | Requiere limpieza posterior al ciclo | Más limpio, el molde permanece seco |

¿Aún no está seguro de qué proceso CIP es el adecuado para los objetivos de producción de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones para todas sus necesidades de compactación de polvo. Ya sea que requiera la flexibilidad del CIP de bolsa húmeda para prototipos complejos o la eficiencia de alta velocidad del CIP de bolsa seca para la producción en masa, nuestro equipo puede ayudarlo a seleccionar el equipo ideal para mejorar la productividad y la calidad de salida de su laboratorio.

¡Contacte a nuestros expertos hoy para una consulta personalizada y descubra cómo KINTEK puede optimizar su proceso de fabricación!

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Cuál es la diferencia entre el prensado isostático en caliente y el prensado isostático en frío? Una guía sobre la conformación frente a la densificación

- ¿Cómo funciona el prensado isostático? Logre una densidad perfectamente uniforme para piezas complejas

- ¿Cómo contribuye una prensa isostática en frío a la formación de cuerpos en verde de aleación de molibdeno TZC? Consejos clave de densificación

- ¿Cuál es el papel de una Prensa Isostática en Frío (CIP) en la laminación de C-PSC? Mejora la Eficiencia Solar Sin Calor

- ¿Por qué se aplica el prensado isostático en frío después del prensado en seco en molde de acero en 8YSZ? Mejora de la densidad y prevención de grietas

- ¿Por qué la prensa isostática en frío es ventajosa para las baterías de estado sólido de sulfuro de argyrodite? Lograr una densificación óptima

- ¿Qué hace el prensado isostático en caliente? Eliminar defectos internos para un rendimiento superior de las piezas

- ¿Cuál es el impacto del uso de una prensa isostática en frío o una matriz de alta presión en el ensamblaje de ASSB? Optimizar el rendimiento de la batería