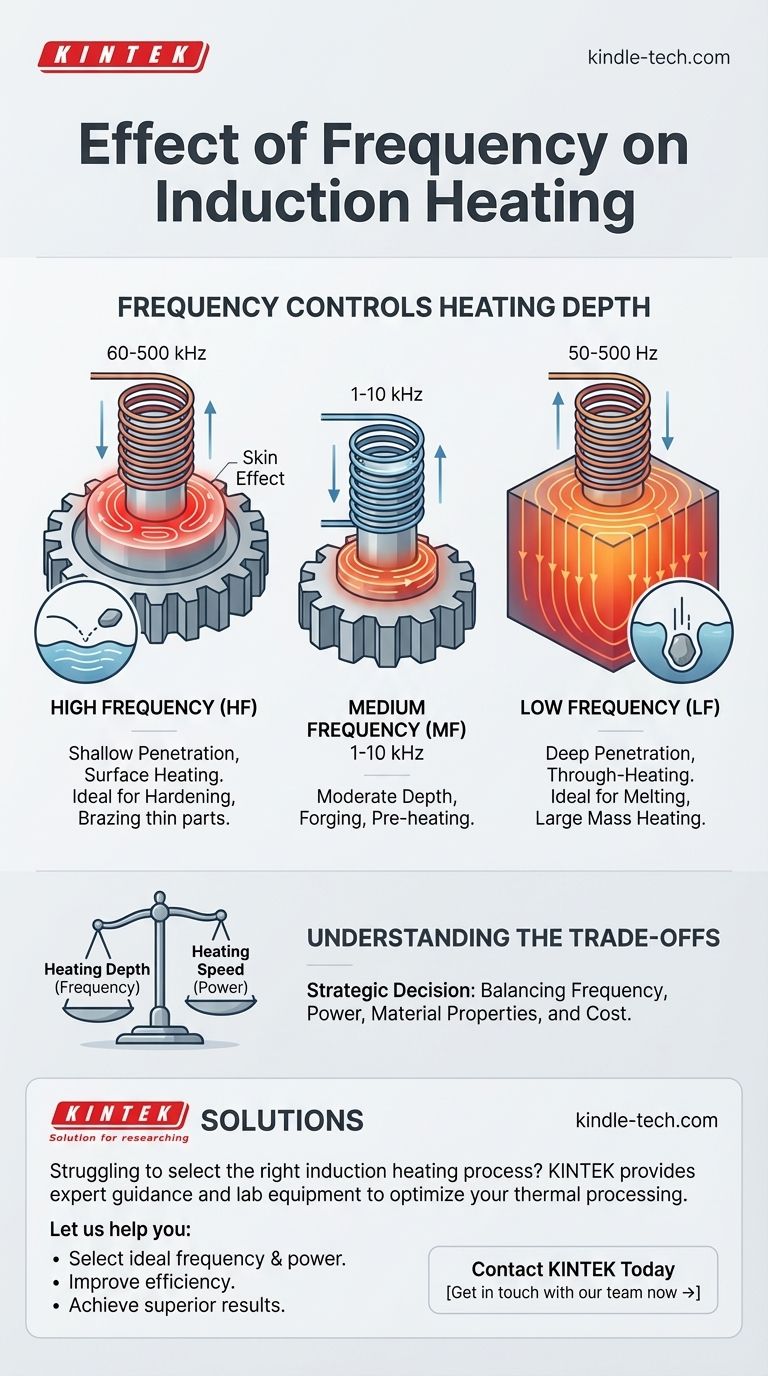

En el calentamiento por inducción, la frecuencia es el control principal de la profundidad de calentamiento. Una frecuencia más alta concentra el efecto de calentamiento cerca de la superficie de la pieza de trabajo, un fenómeno conocido como el "efecto piel". Por el contrario, una frecuencia más baja permite que la energía inducida penetre más profundamente en el material, lo que resulta en un calentamiento más uniforme a través del material. Esta relación es fundamental para seleccionar el proceso correcto para su aplicación específica.

Si bien la frecuencia controla directamente qué tan profundo penetra el calor, la selección del proceso de inducción correcto rara vez se trata solo de la frecuencia. Es una decisión estratégica que equilibra la profundidad de calentamiento deseada (frecuencia) con la velocidad de calentamiento requerida (potencia) y las propiedades del material.

El Principio Fundamental: Frecuencia y el Efecto Piel

Para comprender el papel de la frecuencia, primero debemos observar la física central de la inducción. El proceso funciona induciendo corrientes eléctricas dentro del material mismo, lo que a su vez genera calor.

Cómo Funciona el Calentamiento por Inducción

Un sistema de inducción utiliza una bobina para generar un campo magnético potente y rápidamente alterno. Cuando una pieza eléctricamente conductora (como un engranaje de acero) se coloca dentro de este campo, induce corrientes eléctricas arremolinadas dentro de la pieza. Estas se denominan corrientes de Foucault. La resistencia natural del material al flujo de estas corrientes genera un calor inmenso y preciso a través de un proceso llamado calentamiento Joule.

Introducción al "Efecto Piel"

La frecuencia del campo magnético alterno dicta dónde fluyen estas corrientes de Foucault. A frecuencias altas, las corrientes se ven forzadas a fluir en una capa delgada cerca de la superficie de la pieza. Este es el efecto piel.

Piense en ello como lanzar una piedra sobre el agua. Un giro muy rápido y de alta frecuencia hará que la piedra rebote sobre la superficie. Un lanzamiento lento y de baja frecuencia hará que la piedra se hunda y penetre profundamente en el agua. El mismo principio se aplica a las corrientes de Foucault en un conductor.

La Regla General: Frecuencia frente a Profundidad de Penetración

La relación es simple e inversa:

- Mayor Frecuencia = Menor Penetración de Corriente = Calentamiento Superficial

- Menor Frecuencia = Mayor Penetración de Corriente = Calentamiento a Través del Material

Este control sobre la profundidad de calentamiento es la función más crítica de la frecuencia en cualquier aplicación de inducción.

Aplicaciones Prácticas de Diferentes Frecuencias

La elección de la frecuencia está dictada completamente por el objetivo de ingeniería. Diferentes rangos de frecuencia están optimizados para diferentes procesos industriales.

Alta Frecuencia (HF): Para Tratamientos Superficiales

Operando típicamente entre 60 kHz y 500 kHz, la inducción de alta frecuencia es ideal para aplicaciones donde solo se necesita calentar la superficie. La poca profundidad de calentamiento es perfecta para el endurecimiento superficial de engranajes, ejes y otros componentes donde se necesita una superficie dura y resistente al desgaste sobre un núcleo resistente y dúctil.

Frecuencia Media (MF): Para Calentamiento a Través del Material y Forja

Este rango se utiliza para calentar piezas más pequeñas por completo o para precalentar piezas más grandes para forja o conformado. La mayor penetración de calor asegura que toda la sección transversal del componente alcance la temperatura objetivo.

Baja Frecuencia (LF): Para Calentamiento de Masas Grandes

Utilizada para piezas de trabajo masivas, como grandes tochos o losas, la inducción de baja frecuencia proporciona la penetración profunda necesaria para calentar uniformemente un gran volumen de metal. También es la frecuencia preferida para aplicaciones de fusión en hornos de inducción.

Comprender las Compensaciones

Seleccionar una frecuencia no es un ejercicio puramente académico. Implica equilibrar varios factores prácticos y económicos para encontrar la solución óptima.

Frecuencia frente a Potencia

La frecuencia y la potencia son variables independientes pero relacionadas. Se puede lograr un resultado de calentamiento similar con diferentes combinaciones. Por ejemplo, una unidad de alta frecuencia y baja potencia podría calentar una superficie tan eficazmente como una unidad de frecuencia media y mayor potencia, pero podría tardar más. La elección a menudo se reduce a los requisitos de tiempo de ciclo frente al costo del equipo.

El Impacto del Material

El material de la pieza de trabajo es un factor crítico. Los materiales magnéticos como el acero al carbono se calientan mucho más fácilmente por debajo de su temperatura de Curie (el punto en el que dejan de ser magnéticos) que los materiales no magnéticos como el aluminio o el cobre. La frecuencia óptima cambiará en función de la resistividad y la permeabilidad magnética del material.

Costo y Complejidad del Equipo

No existe una única máquina que lo haga todo perfectamente. Las fuentes de alimentación de alta frecuencia a menudo utilizan componentes internos diferentes a las fuentes de baja frecuencia. Por lo tanto, la decisión debe tener en cuenta el costo de compra, la eficiencia y el perfil de mantenimiento del equipo más adecuado para su aplicación principal.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la frecuencia correcta es la que mejor se adapta al resultado deseado. Utilice su objetivo de proceso como guía.

- Si su enfoque principal es el endurecimiento superficial o el soldaje fuerte de piezas delgadas: Una frecuencia más alta es casi siempre la elección correcta para concentrar la energía en la superficie.

- Si su enfoque principal es calentar un componente uniformemente para forja: Una frecuencia media proporciona el equilibrio entre profundidad de penetración y tiempo de calentamiento eficiente.

- Si su enfoque principal es fundir un gran volumen de metal o calentar una losa muy gruesa: Se requiere una frecuencia baja para asegurar que la energía penetre profundamente en la masa.

Con este conocimiento, ahora puede seleccionar un proceso basado no solo en la frecuencia, sino en el resultado preciso que necesita lograr.

Tabla Resumen:

| Rango de Frecuencia | Aplicación Principal | Profundidad de Calentamiento |

|---|---|---|

| Alta (60-500 kHz) | Endurecimiento Superficial, Soldadura Fuerte | Poco Profunda (Superficial) |

| Media (1-10 kHz) | Calentamiento a Través del Material, Forja | Moderada |

| Baja (50-500 Hz) | Fusión, Calentamiento de Masas Grandes | Profunda (Uniforme) |

¿Tiene dificultades para seleccionar el proceso de calentamiento por inducción adecuado para sus materiales?

La elección de la frecuencia es fundamental para lograr el resultado deseado, ya sea un endurecimiento superficial preciso o un calentamiento uniforme a través del material. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y la orientación experta para optimizar su procesamiento térmico.

Podemos ayudarle a:

- Seleccionar la frecuencia y potencia ideales para su material y aplicación específicos.

- Mejorar la eficiencia y consistencia en sus procesos de calentamiento.

- Lograr resultados superiores en endurecimiento, soldadura fuerte, forja o fusión.

Comuníquese con KINTEK hoy mismo para una consulta, y deje que nuestros expertos le ayuden a aprovechar el poder del calentamiento por inducción.

Póngase en contacto con nuestro equipo ahora →

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Por qué se requiere alto vacío para el prensado en caliente de aleaciones de magnesio? Logre una unión superior a 1 x 10^-3 Pa

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cuáles son las ventajas de utilizar un horno de prensado en caliente al vacío? Lograr dureza a nanoescala en la sinterización de materiales

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para aleaciones de Ni-Cr-Co-Ti-V? Lograr alta densidad y pureza