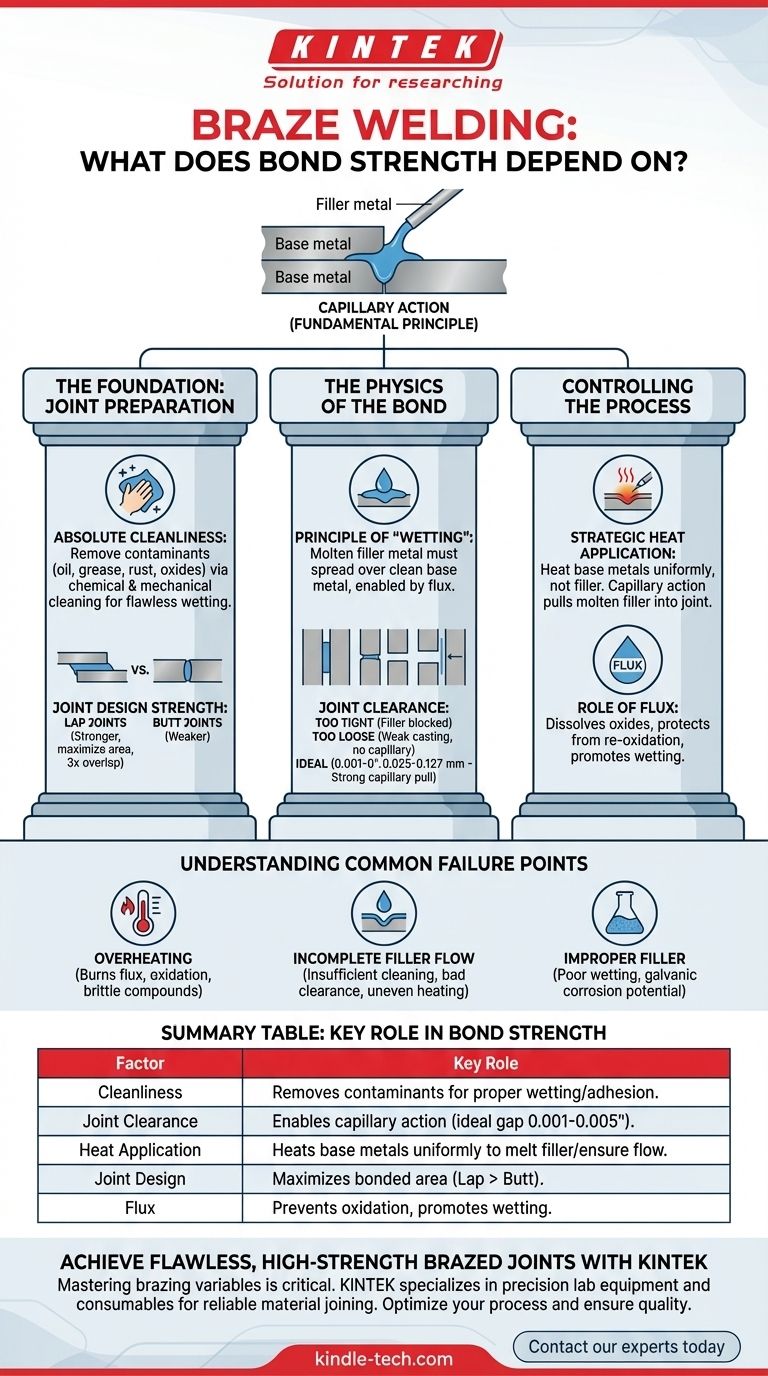

En la soldadura fuerte, la resistencia de la unión depende fundamentalmente de la acción capilar, que se rige por tres factores críticos: la limpieza de los metales base, la holgura (espacio) entre las piezas y la aplicación correcta del calor. A diferencia de la soldadura tradicional, la soldadura fuerte no funde los metales base; su resistencia proviene de una unión metalúrgica que se forma cuando un metal de aporte se adhiere a una gran superficie limpia.

La resistencia final de una unión soldada no está determinada únicamente por la resistencia del metal de aporte, sino por el diseño de la unión y la perfección del proceso de unión. Una soldadura fuerte es el resultado de maximizar el área de superficie unida y asegurar que esa superficie sea perfectamente humedecida por el metal de aporte.

La base: preparación de la unión

La gran mayoría de las fallas en la soldadura fuerte se pueden atribuir a una preparación inadecuada. La unión metalúrgica en el corazón del proceso no puede formarse si las superficies no están impecables y configuradas correctamente.

La necesidad absoluta de limpieza

Contaminantes como el aceite, la grasa, el óxido y los óxidos actúan como una barrera física, impidiendo que el metal de aporte fundido haga contacto íntimo con el metal base. Esto evita que se forme la unión.

La limpieza es un proceso de dos pasos: limpieza química (usando desengrasantes o solventes para eliminar aceites) seguida de limpieza mecánica (usando un cepillo de alambre, papel de lija o esmerilado para eliminar óxidos). La superficie debe estar limpia y brillante justo antes del ensamblaje.

Resistencia a través del diseño de la unión

Dado que el metal base no se funde, la resistencia de la unión es una función del área total de la superficie unida.

Las uniones solapadas son inherentemente más fuertes que las uniones a tope en la soldadura fuerte. Una buena regla general es diseñar la longitud del solape para que sea al menos tres veces el espesor del miembro de metal base más delgado. Este diseño asegura que la unión será más fuerte que los propios metales base.

La física de la unión: acción capilar

La acción capilar es el fenómeno que atrae el metal de aporte fundido hacia el espacio estrecho entre las dos piezas de metal base, distribuyéndolo completamente por toda la unión. Para que esto funcione, deben cumplirse dos condiciones.

El principio de "humectación"

La humectación es la capacidad de un líquido para extenderse sobre una superficie sólida. Piense en el agua que forma gotas sobre el capó encerado de un coche (poca humectación) frente a cómo se extiende sobre un cristal limpio (buena humectación).

Para una unión fuerte, el metal de aporte fundido debe "humedecer" el metal base. Esto solo ocurre en una superficie perfectamente limpia y libre de óxidos, que es donde el fundente juega su papel esencial.

La regla "Ricitos de Oro" de la holgura de la unión

El espacio entre las piezas es el parámetro más crítico para lograr la máxima resistencia.

- Demasiado apretado: Si la holgura es demasiado pequeña, el metal de aporte no puede fluir hacia la unión.

- Demasiado flojo: Si el espacio es demasiado ancho, se pierde la acción capilar. La unión se llenará de metal de aporte, pero esencialmente será una fundición débil con muy poca resistencia.

Para la mayoría de los metales de aporte comunes, la holgura ideal está entre 0.001 y 0.005 pulgadas (0.025 a 0.127 mm). Este pequeño espacio crea la poderosa fuerza capilar necesaria para introducir el relleno en toda la unión.

Control del proceso: calor, fundente y material de aporte

Con una unión limpia y correctamente diseñada, el éxito ahora depende de la ejecución. El objetivo es llevar todo el conjunto de la unión a la temperatura de soldadura de forma uniforme.

El papel del fundente

El fundente es un compuesto químico que cumple tres propósitos:

- Disuelve y elimina cualquier óxido residual en el metal base.

- Protege la pieza de la reoxidación a medida que se calienta.

- Promueve la acción de humectación del metal de aporte, ayudándolo a fluir suavemente.

La fusión del fundente también puede servir como un indicador de temperatura útil de que el metal base se está acercando a la temperatura de soldadura.

Aplicación estratégica de calor

Un error común es calentar el metal de aporte directamente. La técnica correcta es calentar los metales base.

El calor debe aplicarse de manera amplia y uniforme a toda el área de la unión. Cuando los metales base alcanzan la temperatura de trabajo del metal de aporte, lo fundirán al contacto. La acción capilar luego atraerá este metal de aporte fundido hacia la unión, independientemente de la gravedad.

Comprender los puntos comunes de falla

Una comprensión profunda de por qué fallan las uniones es crucial para asegurar su éxito. La confianza en una unión soldada proviene de saber que se han evitado estos errores comunes.

Sobrecalentamiento: el asesino silencioso de la resistencia

Aplicar demasiado calor es tan malo como aplicar muy poco. El sobrecalentamiento puede quemar el fundente, lo que lleva a una fuerte oxidación que detiene el flujo del material de aporte. También puede hacer que el material de aporte se alea excesivamente con el metal base, creando compuestos intermetálicos frágiles que reducen drásticamente la ductilidad y la resistencia de la unión.

Flujo incompleto del material de aporte

Si desmonta una unión fallida y ve áreas que no están cubiertas con material de aporte, esto indica una falla en el proceso. La causa es casi siempre una de tres cosas: limpieza insuficiente, holgura incorrecta de la unión o calentamiento desigual que creó puntos fríos.

Selección incorrecta del metal de aporte

El metal de aporte debe ser químicamente compatible con los metales base que se están uniendo. El uso de un material de aporte incorrecto puede resultar en una mala humectación, una unión débil o incluso crear un potencial de corrosión galvánica en el conjunto terminado, especialmente al unir metales diferentes.

Tomar la decisión correcta para su objetivo

Para traducir estos principios a la práctica, adapte su enfoque a los requisitos específicos de su unión.

- Si su enfoque principal es la máxima resistencia a la tracción y al cizallamiento: Diseñe una unión solapada con una superposición de al menos 3 veces el espesor del metal más delgado y mantenga una holgura precisa y ajustada.

- Si su enfoque principal es unir metales diferentes (por ejemplo, cobre con acero): Priorice la selección de un metal de aporte y un sistema de fundente diseñados específicamente para esa combinación para garantizar la compatibilidad química y una humectación adecuada.

- Si experimenta resultados inconsistentes o fallas: Reevalúe inmediatamente su protocolo de limpieza y control de calor. La mayoría de los problemas se resuelven siendo más meticuloso en la preparación y asegurando que toda la unión se caliente de manera uniforme.

Una soldadura fuerte exitosa es el resultado directo de un proceso cuidadosamente controlado que prioriza la limpieza, la precisión y una comprensión fundamental de cómo interactúan los materiales.

Tabla resumen:

| Factor | Función clave en la resistencia de la unión |

|---|---|

| Limpieza | Elimina contaminantes para una correcta humectación y adhesión del metal de aporte. |

| Holgura de la unión | Permite la acción capilar; el espacio ideal es de 0.001-0.005 pulgadas. |

| Aplicación de calor | Calienta los metales base uniformemente para fundir el metal de aporte y asegurar un flujo completo. |

| Diseño de la unión | Maximiza el área de superficie unida; las uniones solapadas son más fuertes que las uniones a tope. |

| Fundente | Previene la oxidación y promueve la humectación para una unión impecable. |

Logre uniones soldadas impecables y de alta resistencia con KINTEK

Dominar las variables de la soldadura fuerte es fundamental para la integridad de la unión. Ya sea que esté uniendo metales diferentes o requiera la máxima resistencia a la tracción, el equipo y los consumibles adecuados son esenciales para el éxito repetible.

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para aplicaciones de unión de materiales. Proporcionamos las herramientas confiables y el soporte experto que su laboratorio necesita para garantizar que cada soldadura fuerte cumpla con los más altos estándares de resistencia y calidad.

Permítanos ayudarle a optimizar su proceso de soldadura fuerte. Contacte a nuestros expertos hoy para discutir sus requisitos de aplicación específicos.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Por qué algunos hornos están equipados con una segunda cámara de alta temperatura? Para una combustión limpia y conforme

- ¿Cuáles son los métodos de fabricación de piezas sinterizadas en metalurgia de polvos? Una guía del proceso central

- ¿Por qué es necesario un sistema de bombeo de alto vacío durante la hidrogenación en fase gaseosa de aleaciones Zr1Nb? Garantizar la pureza del material

- ¿Se puede soldar acero inoxidable con gas MAPP? Sí, con el fundente y la técnica adecuados.

- ¿Cuáles son los diversos tipos de medios de enfriamiento? Una guía sobre agua, aceite, aire y más

- ¿Se puede soldar fuerte al vacío? Sí, para una resistencia y limpieza superiores de las uniones

- ¿Cómo beneficia un horno de secado al vacío al procesamiento de lodos Al2O3-TiCN/Co-Ni? Protege la integridad y pureza del material

- ¿Cómo funciona un horno de sinterización? Logre una resistencia y densidad de material superiores