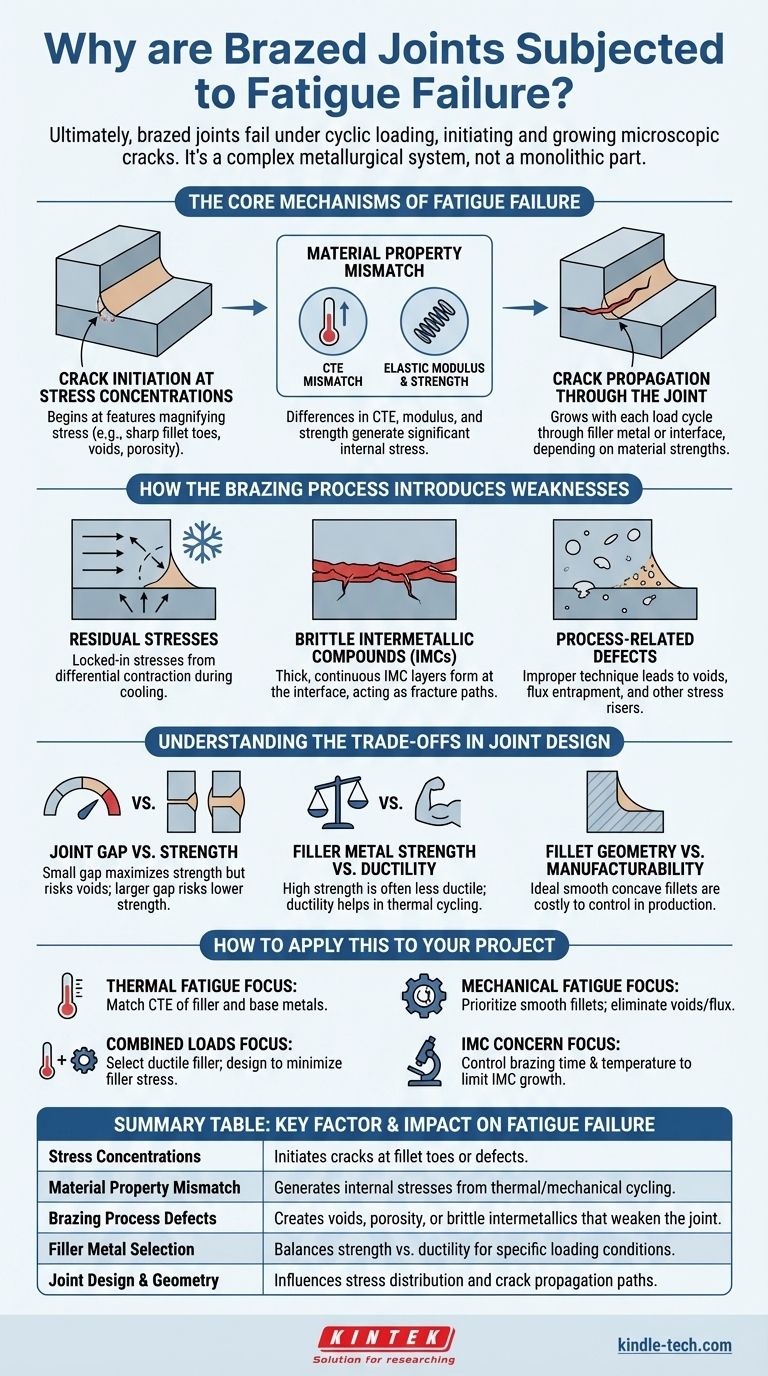

En última instancia, las uniones soldadas fallan por fatiga por la misma razón fundamental que cualquier otra estructura metálica: la aplicación repetida de tensión, conocida como carga cíclica, inicia y hace crecer microfisuras hasta que la unión ya no puede soportar la carga. Estas fallas rara vez son causadas por un solo defecto, sino por una combinación de factores que incluyen concentraciones de tensión en la geometría de la unión, desajustes en las propiedades del material y defectos introducidos durante el propio proceso de soldadura.

El problema central es que una unión soldada es un sistema metalúrgico, no una pieza monolítica. La falla por fatiga es impulsada por las complejas interacciones en la interfaz entre dos metales base diferentes y un metal de aportación, cada uno con propiedades mecánicas y térmicas únicas.

Los mecanismos centrales de la falla por fatiga

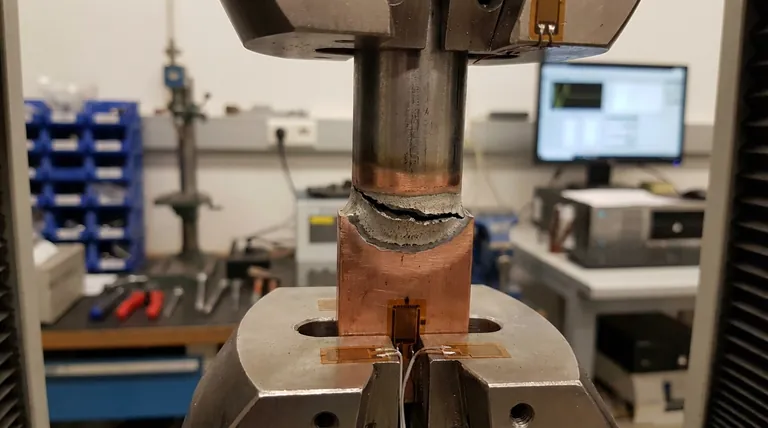

Una falla por fatiga en una unión soldada se desarrolla en dos etapas: iniciación y propagación de la fisura. Comprender dónde y por qué comienzan estas fisuras es clave para prevenirlas.

Iniciación de fisuras en concentraciones de tensión

Casi todas las fisuras por fatiga comienzan en una concentración de tensión, que es una característica geométrica que magnifica localmente la tensión aplicada. En una unión soldada, estas son inevitables.

El sitio de iniciación más común es el pie del cordón de soldadura, que es el punto donde el metal de aportación se une a la superficie del material base. Un cordón afilado o cóncavo actúa como una muesca microscópica, concentrando la tensión de la vibración o la expansión térmica.

Otros sitios de iniciación incluyen defectos internos como vacíos, porosidad o inclusiones de fundente. Estos actúan como muescas internas, creando regiones de alta tensión en lo profundo de la unión donde las fisuras pueden formarse fácilmente.

El papel del desajuste de propiedades del material

Una unión soldada conecta al menos dos materiales: el(los) metal(es) base y la aleación de aportación. Sus propiedades nunca son idénticas, y este desajuste es un impulsor principal de la fatiga.

El desajuste más crítico es a menudo el Coeficiente de Expansión Térmica (CTE). Cuando la unión se calienta y enfría (ciclo térmico), los materiales con diferentes CTE se expanden y contraen a diferentes velocidades. Esto genera una tensión interna significativa, especialmente en la interfaz, incluso sin carga externa.

Las diferencias en el módulo elástico y la resistencia también contribuyen. Un metal de aportación más flexible puede deformarse más que el metal base rígido, creando concentraciones de deformación en la interfaz que alimentan el proceso de fatiga.

Propagación de fisuras a través de la unión

Una vez que se inicia una fisura, crecerá con cada ciclo de carga. La trayectoria que toma depende de las resistencias relativas de los materiales involucrados.

Una fisura puede propagarse directamente a través del metal de aportación, especialmente si el metal de aportación es significativamente más débil o más frágil que el metal base. Alternativamente, puede viajar a lo largo de la interfaz entre el metal de aportación y el metal base si la unión es deficiente o si se han formado compuestos intermetálicos frágiles allí.

Cómo el proceso de soldadura puede introducir debilidades

La unión soldada ideal es perfectamente uniforme, pero la realidad del proceso de calentamiento y enfriamiento introduce características inherentes que pueden convertirse en puntos débiles.

Tensiones residuales

A medida que el conjunto soldado se enfría desde la temperatura de soldadura, los diferentes materiales se contraen a diferentes velocidades. Esto bloquea la tensión residual en la unión. Estas tensiones incorporadas pueden ser sustanciales y reducir la cantidad de tensión cíclica adicional que la unión puede soportar antes de que se inicie una fisura por fatiga.

Compuestos intermetálicos frágiles (IMCs)

Durante la soldadura, parte del metal base se disuelve en el metal de aportación líquido. Al enfriarse, esto puede formar nuevas capas distintas de compuestos intermetálicos (IMCs) en la interfaz.

Si bien una capa de IMC delgada y bien dispersa es esencial para una buena unión metalúrgica, las capas de IMC gruesas o continuas suelen ser extremadamente frágiles. Estas actúan como una trayectoria de fractura preexistente, reduciendo drásticamente la resistencia de la unión al crecimiento de fisuras por fatiga.

Defectos relacionados con el proceso

Una técnica de soldadura inadecuada es una causa directa de defectos propensos a la fatiga. Una cantidad insuficiente de metal de aportación crea vacíos, mientras que una limpieza inadecuada de la unión puede provocar atrapamiento de fundente. Ambos actúan como importantes concentradores de tensión internos, proporcionando ubicaciones ideales para que comiencen las fisuras por fatiga.

Comprender las compensaciones en el diseño de uniones

El diseño de una unión soldada resistente a la fatiga implica equilibrar factores contrapuestos. No existe un único diseño "mejor", solo el mejor diseño para una aplicación específica.

Separación de la unión vs. Resistencia

Una separación de unión muy pequeña puede maximizar la resistencia de la unión a través de la acción capilar, pero dificulta el escape de gases o fundente, aumentando el riesgo de vacíos. Una separación mayor reduce este riesgo, pero puede resultar en una unión de menor resistencia con más metal de aportación, lo que puede ser un problema si el metal de aportación es el "eslabón débil" del sistema.

Resistencia del metal de aportación vs. Ductilidad

Un metal de aportación de alta resistencia puede parecer ideal, pero estas aleaciones suelen ser menos dúctiles (más frágiles). Un metal de aportación más dúctil puede acomodar mejor la deformación de los desajustes térmicos al deformarse ligeramente, lo que puede mejorar la vida a fatiga en aplicaciones de ciclos térmicos. Sin embargo, esta misma ductilidad puede ser una desventaja bajo altas cargas mecánicas.

Geometría del cordón vs. Fabricabilidad

Un cordón grande, suave y cóncavo es ideal para reducir la concentración de tensión y mejorar la vida a fatiga. Sin embargo, lograr esta geometría perfecta puede ser difícil y costoso de controlar en un entorno de producción, requiriendo más metal de aportación y un control preciso del proceso.

Cómo aplicar esto a su proyecto

Su estrategia de diseño debe guiarse por el tipo dominante de fatiga que experimentará la unión.

- Si su enfoque principal es la resistencia a la fatiga térmica: Elija una combinación de metal de aportación y metal base con coeficientes de expansión térmica (CTE) estrechamente igualados.

- Si su enfoque principal es la resistencia a la fatiga mecánica: Priorice un diseño de unión con cordones suaves y generosos e implemente controles de proceso estrictos para eliminar vacíos internos e inclusiones de fundente.

- Si su unión experimentará cargas térmicas y mecánicas: Seleccione un metal de aportación dúctil que pueda absorber las deformaciones térmicas mientras diseña la geometría de la unión (por ejemplo, una unión solapada) para minimizar la tensión soportada por el propio metal de aportación.

- Si la fragilidad intermetálica es una preocupación: Controle meticulosamente el tiempo y la temperatura de soldadura para limitar el crecimiento de capas de IMC en la interfaz.

Al comprender que una unión soldada es un sistema complejo, puede ir más allá de simplemente unir piezas y comenzar a diseñar conexiones robustas y confiables que duren.

Tabla resumen:

| Factor clave | Impacto en la falla por fatiga |

|---|---|

| Concentraciones de tensión | Inicia fisuras en los pies del cordón o defectos |

| Desajuste de propiedades del material (CTE/Módulo) | Genera tensiones internas por ciclos térmicos/mecánicos |

| Defectos del proceso de soldadura | Crea vacíos, porosidad o intermetálicos frágiles que debilitan la unión |

| Selección del metal de aportación | Equilibra resistencia vs. ductilidad para condiciones de carga específicas |

| Diseño y geometría de la unión | Influye en la distribución de la tensión y las trayectorias de propagación de fisuras |

Diseñe uniones soldadas resistentes a la fatiga con confianza. En KINTEK, nos especializamos en proporcionar soluciones avanzadas de soldadura y equipos de laboratorio para ayudarle a optimizar el diseño de uniones, seleccionar los materiales correctos e implementar controles de proceso precisos. Ya sea que esté lidiando con ciclos térmicos, cargas mecánicas o combinaciones complejas de materiales, nuestra experiencia garantiza que sus conexiones soldadas cumplan con los más altos estándares de durabilidad y rendimiento. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de aplicación específicas con soluciones personalizadas y equipos confiables.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes

- ¿Qué es el método de sinterización por prensado en caliente? Una guía para la fabricación de materiales de alta densidad

- ¿Por qué es importante la fuerza de prensado en la sinterización? Lograr materiales más densos y resistentes más rápido

- ¿Cuáles son las desventajas del prensado en caliente? Limitaciones clave para su proceso de fabricación

- ¿Qué es la sinterización asistida por presión? Logre materiales más densos y resistentes más rápido