En resumen, aumentar la presión durante la sinterización acelera drásticamente el proceso de densificación, lo que le permite lograr una mayor densidad final a una temperatura más baja y en menos tiempo. Esta fuerza aplicada actúa como un potente impulsor secundario para la consolidación, complementando los efectos de tensión superficial que rigen la sinterización convencional sin presión.

Aplicar presión externa no es meramente un ajuste; es un cambio fundamental en la fuerza impulsora de la sinterización. Al pasar de un proceso puramente térmico a uno termomecánico, se obtiene la capacidad de crear materiales más densos y resistentes con microestructuras más finas que a menudo son imposibles de lograr de otra manera.

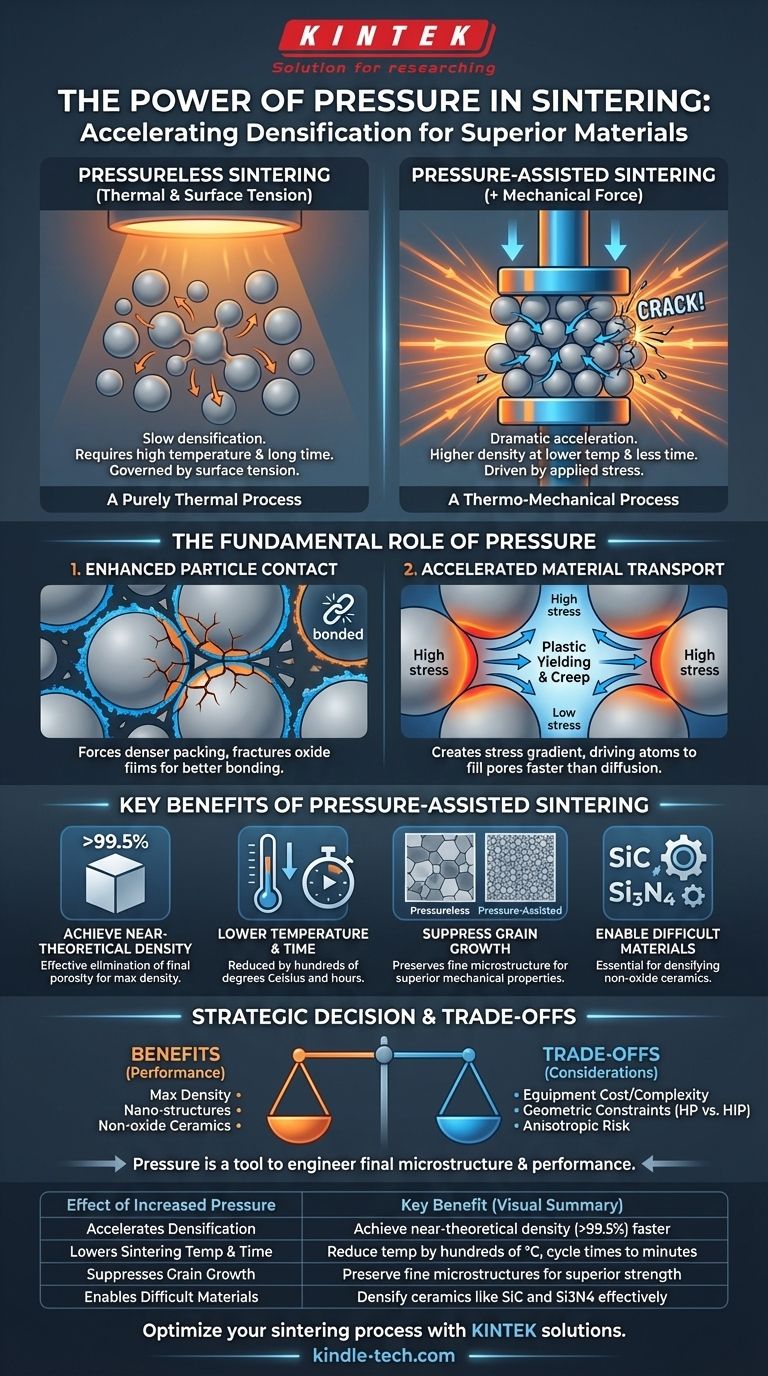

El papel fundamental de la presión en la sinterización

Para comprender el efecto de la presión, primero debemos compararlo con la sinterización convencional, que se basa únicamente en la energía térmica y la tensión superficial. La presión introduce una nueva fuerza dominante en el sistema.

De la tensión superficial a la fuerza mecánica

En la sinterización convencional, los átomos se mueven lentamente (difunden) para reducir la energía superficial total del compacto de polvo, lo que hace que los poros se encojan y las partículas se unan. Este proceso es impulsado por el calor y a menudo es lento.

La aplicación de presión externa crea una alta tensión en los puntos de contacto entre las partículas. Esta tensión proporciona una potente fuerza impulsora mecánica que deforma físicamente las partículas y acelera los mismos mecanismos de difusión atómica, pero de forma mucho más eficaz.

Mejora del contacto entre partículas

La presión fuerza a las partículas de polvo a una disposición de empaquetamiento mucho más densa de lo que es posible mediante un simple asentamiento. Esto aumenta drásticamente el número y el área de los puntos de contacto entre las partículas.

Críticamente, esta fuerza puede fracturar las películas superficiales frágiles (como los óxidos) que a menudo inhiben la difusión atómica. Esto expone superficies limpias y reactivas que se unen mucho más fácilmente.

Aceleración del transporte de material

La alta tensión creada por la presión genera un gradiente de tensión entre los puntos de contacto de las partículas y las superficies de los poros cercanos. Los átomos son impulsados activamente a moverse desde las áreas de contacto de alta tensión a las superficies de los poros de baja tensión, llenando rápidamente los huecos.

Este proceso, conocido como fluencia plástica y fluencia por ley de potencia, es un mecanismo de transporte de material mucho más rápido que la difusión superficial o de contorno de grano que domina la etapa inicial de la sinterización convencional.

Beneficios clave de la sinterización asistida por presión

Aprovechar la presión es una decisión estratégica para lograr propiedades específicas del material. Los principales beneficios son mejoras significativas en la densidad, la microestructura y la eficiencia del procesamiento.

Lograr una densidad casi teórica

El beneficio más significativo es la capacidad de lograr una densidad relativa extremadamente alta, a menudo superior al 99,5%. La presión aplicada es muy eficaz para eliminar la porosidad final y persistente que es difícil de eliminar con los métodos convencionales.

Reducción de la temperatura y el tiempo de sinterización

Debido a que la presión proporciona una fuerte fuerza impulsora para la densificación, se puede lograr la densidad objetivo a una temperatura significativamente más baja. Una reducción típica es de varios cientos de grados Celsius.

Esto también significa que el tiempo de mantenimiento requerido a la temperatura máxima es mucho más corto, lo que reduce el tiempo total del ciclo de muchas horas a veces a menos de una hora.

Supresión del crecimiento de grano

Las propiedades mecánicas como la dureza y la resistencia dependen en gran medida del tamaño de grano; generalmente, cuanto más pequeño, mejor. Debido a que la presión permite temperaturas más bajas y tiempos más cortos, inherentemente suprime el crecimiento de grano. Esto da como resultado un producto final con una microestructura de grano fino y un rendimiento mecánico superior.

Sinterización de materiales difíciles

Muchos materiales avanzados, particularmente cerámicas no óxidas como el carburo de silicio (SiC) o el nitruro de silicio (Si3N4), tienen tasas de difusión intrínsecas muy bajas. Son prácticamente imposibles de densificar en un alto grado utilizando la sinterización convencional. Para estos materiales, aplicar presión no es solo una mejora, es una necesidad.

Comprensión de las ventajas y limitaciones

Aunque potentes, las técnicas de sinterización asistida por presión, como el prensado en caliente (HP) o el prensado isostático en caliente (HIP), no son una solución universal. Debe considerar las importantes ventajas y desventajas.

Complejidad y costo del equipo

La maquinaria necesaria para aplicar alta presión a altas temperaturas es mucho más compleja y cara que un horno estándar. La inversión de capital inicial y los costos de mantenimiento continuos son una consideración principal.

Restricciones geométricas

El prensado en caliente uniaxial, donde la presión se aplica en una dirección, generalmente se limita a producir piezas con geometrías simples como discos, bloques o cilindros. Las piezas complejas, casi de forma neta, no son factibles.

Aunque el prensado isostático en caliente (HIP) utiliza presión de gas para consolidar piezas desde todas las direcciones y permite formas más complejas, introduce su propio conjunto de desafíos de diseño y herramientas.

Riesgo de propiedades anisotrópicas

En el prensado en caliente uniaxial, la presión direccional puede causar una alineación de granos alargados o fases de refuerzo. Esto da como resultado propiedades anisotrópicas, donde la resistencia y la tenacidad del material son diferentes cuando se miden paralelas versus perpendiculares a la dirección de prensado.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de sinterización adecuado requiere alinear las capacidades de la técnica con su objetivo final. La presión es una herramienta que debe usarse estratégicamente.

- Si su objetivo principal es lograr la máxima densidad y resistencia: Utilice alta presión para eliminar la porosidad residual, especialmente para componentes cerámicos o metálicos críticos para el rendimiento.

- Si su objetivo principal es procesar materiales nanoestructurados: Utilice presión para permitir la sinterización a baja temperatura, lo cual es esencial para preservar la estructura de grano a nanoescala.

- Si su objetivo principal es la producción rentable y de gran volumen de piezas simples: La sinterización convencional sin presión es probablemente más económica si no se requiere el rendimiento más alto absoluto.

- Si su objetivo principal es consolidar cerámicas no óxidas o compuestos: La presión a menudo no es una opción, sino un requisito obligatorio para lograr una densificación adecuada.

En última instancia, comprender el papel de la presión le permite ir más allá de simplemente calentar un material y comenzar a diseñar verdaderamente su microestructura y rendimiento finales.

Tabla resumen:

| Efecto del aumento de presión | Beneficio clave |

|---|---|

| Acelera la densificación | Logra una densidad casi teórica (>99.5%) más rápido |

| Reduce la temperatura de sinterización | Reduce la temperatura en cientos de grados Celsius |

| Suprime el crecimiento de grano | Preserva microestructuras finas para una resistencia superior |

| Permite la sinterización de materiales difíciles | Densifica cerámicas como SiC y Si3N4 eficazmente |

| Reduce el tiempo de procesamiento | Acorta los tiempos de ciclo de horas a minutos |

¿Listo para diseñar materiales superiores con sinterización de precisión? En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles adaptados para técnicas de sinterización asistida por presión como el prensado en caliente (HP) y el prensado isostático en caliente (HIP). Ya sea que trabaje con cerámicas de alto rendimiento, compuestos o materiales nanoestructurados, nuestras soluciones le ayudan a lograr la máxima densidad, microestructuras más finas y propiedades mecánicas mejoradas, todo mientras reduce el tiempo y la temperatura de procesamiento. Permítanos ayudarle a optimizar su proceso de sinterización para obtener resultados innovadores. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿A qué temperatura se produce la unión por difusión? Optimice su proceso de unión en estado sólido

- ¿Qué es la sinterización en caliente? Logre una densidad y resistencia superiores para sus materiales

- ¿Por qué se prefiere una atmósfera protectora de argón a un entorno de alto vacío cuando se utiliza un horno de prensado en caliente?

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Lograr una densidad del 99,5 % en composites de Al2O3/Cu-Cr

- ¿Cuáles son las funciones de un molde de grafito durante la sinterización por prensado en caliente al vacío? Optimizar la densificación de diamante/cobre

- ¿Cómo logra un horno de prensado en caliente al vacío (VHP) alta densidad y transparencia infrarroja en ZnS? Dominio del Sinterizado de Cerámicas

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de las cerámicas de carburo de boro? Lograr la máxima densidad.

- ¿Cuál es el propósito técnico específico de 40 MPa durante el prensado en caliente de SiCf/TC17/TB8? Lograr una consolidación sin vacíos